Стеновые материалы

Камень прочен и долговечен. Он имеет высокую огнестойкость, требует минимальных затрат при эксплуатации — и это далеко не полный перечень достоинств данного материала. Поэтому каменные стены популярны в индивидуальном жилом строительстве. Различают следующие виды каменной кладки: кирпичную, из керамических камней и искусственных легкобетонных и ячеистых блоков, из природных камней правильной формы (пиленых или тесаных), смешанную (из разных каменных материалов), облегченную из кирпича и местных теплоизоляционных материалов. Применение каменной кладки значительно расширяет архитектурные возможности. Природные камни, применяемые в современном строительстве, различают по многим признакам: по породе, происхождению, плотности, удельному весу, виду обработки и т.д. Кроме этого, каменные породы имеют ряд отличительных признаков и характеристик, которые научились умело использовать строители. Архитекторы стараются максимально использовать природные качества камня и виды его обработки при облицовке. Подчеркивает и усиливает декоративные качества камня фактурная поверхность. Производство каменных изделий ведется путем разработки соответствующих горных пород.

Мягкие породы (ракушечники, известняки) распиливают на блоки камнерезными машинами непосредственно в массиве. Более твердые породы подвергают дополнительной обработке. При этом поверхностям камней придают определенный рельеф или так называемую фактуру, для чего применяют:

а) ударную обработку — скалывание поверхности пневматическими молотками со сменными наконечниками различной формы;

б) распиливание, шлифование и полирование.

Пиленые камни из легких горных пород применяют для кладки наружных, внутренних стен и перегородок. Основные размеры и допускаемые отклонения размеров, формы и внешнего вида стеновых камней из известняков приводятся в таблице 1.

Таблица 1. Основные размеры стеновых камней из известняков

| Типы камней | Размеры в мм | Количество камней в 1м3 | ||

| длина | ширина | высота | ||

| 1 | 390 | 190 | 188 | 71,0 |

| 2 | 490 | 240 | 188 | 44,6 |

| 3 | 390 | 190 | 286 | 46,4 |

Стены из природного камня всегда считаются самыми дешевыми. Но камень холодный и в помещении, стены которого построены из этого материала, находиться не очень приятно. Более теплым камнем является кирпич — керамическое искусственное изделие. Кроме того, правильная строго регламентированная форма кирпича и стабильность размеров значительно расширяют архитектурные и дизайнерские возможности.

Кирпич обыкновенный глиняный является одним из самых распространенных материалов, используемых при строительстве ограждающих конструкций. Кирпич — это хороший, достаточно твердый материал с отличными строительными характеристиками. Благодаря его малым размерам и стандартной форме стены из кирпича намного тоньше, чем из природных камней. Кирпич формируют, сушат, а затем обжигают при высокой температуре. Этот последний процесс очень важен для качества кирпича, так как только при температуре, близкой к точке плавления, поры закрываются, и кирпич перестает впитывать влагу. В противном случае скапливающаяся там вода зимой замерзает, разрывает кирпич, и он начинает крошиться. Кроме того, поверхность кирпича под действием влаги зарастает мхом и делается скользкой. Отличительными характеристиками обыкновенного глиняного кирпича являются высокие прочностные характеристики, с одной стороны, и низкая стойкость к воздействию окружаю щей стороны — с другой По размеру камни искусственные подразделяют на кирпичи и блоки. Кирпичи бывают одинарные и полуторные. Одинарные кирпичи имеют следующие размеры:

- длина (ложок) — 250 мм;

- ширина (тычок) — 120 мм;

- высота — 65 мм.

Полуторный (утолщенный) кирпич отличается от одинарного размером по высоте, которая равна 88 мм. Керамические изделия большего размера называют блоком. Кирпич должен быть правильной формы, с прямыми ребрами, без трещин и других дефектов. Нормально обожженный глиняный кирпич имеет красный цвет, а при ударе издает чистый звук. Недожженный кирпич желтого цвета издает глухой звук.

Силикатные белые кирпичи изготавливают из смеси кварцевого песка (95 %) и извести (5 %) в промышленных условиях. Сооружения из силикатного кирпича достаточно прочные, имеют привлекательный внешний вид и не требуют наружного оштукатуривания. Недостатком силикатного кирпича является его восприимчивость к влаге. Поэтому применять кладку из силикатных кирпичей ниже уровня планировки грунта не рекомендуется.

В зависимости от предела прочности при сжатии и изгибе глиняный кирпич подразделяется на три марки: 150, 100 и 75. Для заводов, работающих на лёссовых и сильно запесоченных суглинках, допускается выпуск кирпича марки 50, который используется только для строительства малоэтажных зданий или неответственных конструктивных элементов зданий. Кирпич должен быть правильной формы, с прямыми ребрами, без трещин и других дефектов.

Практика показала, что традиционные конструкции стен с однослойной кирпичной кладкой имеют сопротивление теплопередаче ниже нормируемых показателей. Кирпич глиняный обыкновенный целесообразно применять для кладки несущих стен, в которых его прочность ис пользуется полностью. Когда прочность кирпича нужна лишь частично, предпочтительнее возведение пустотелых конструкций либо замена кирпича обыкновенного другим стеновым материалом (кирпич пустотелый, камни керамические пустотелые и т.п.). Для этого современная промышленность освоила большую номенклатуру кирпичей, конструкция которых позволяет повысить сопротивление теплопередаче в ограждающей конструкции.

По составу и способу изготовления можно выделить несколько групп кирпичей:

- керамические кирпичи и блоки;

- силикатные кирпичи и блоки;

- бетонные блоки (из тяжелых бетонов, газо- и пенобетонов, пенополистирольные блоки и т.п.).

По назначению кирпичи подразделяют на:

- рядовые;

- облицовочные;

- специальные, предназначенные для особых условий эксплуатации.

При выборе кирпичей или блоков следует обращать внимание на марку по прочности и марку по морозоустойчивости. Кроме того, в зависимости от наличия пустот кирпичи могут различаться своими теплоизоляционными качествами. Эффективным по теплотехническим качествам является пустотелый кирпич с 78 круглыми отверстиями. По объемному весу в высушенном состоянии кирпич подразделяется на два класса:

- класс А с объемным весом до 1300 кг/м3;

- класс Б с объемным весом более 1300 кг/м3 но не свыше 1450 кг/м3.

Перешагнув порог нового тысячелетия, человечество стоит перед проблемой сокращения при родных запасов и натурального сырья. Как следствие, это приводит к необходимости экономии энергетических ресурсов планеты. Поддержание комфортных условий при эксплуатации зданий, построенных из традиционных строительных материалов, требует повышенного расхода топливных ресурсов. Это в конечном итоге оказывает отрицательное влияние на и без того неудовлетворительную экологическую обстановку. Известно, что суммарные теплопотери через стены зданий, покрытия и окна составляют 70% от всех потерь. В го же время современные нормативные документы СНиП предъявляют высокие требования к теплозащите жилых и производственных зданий. Решать поставленные задачи можно только методом использования современных материалов с высокими теплоизоляционными свойствами.

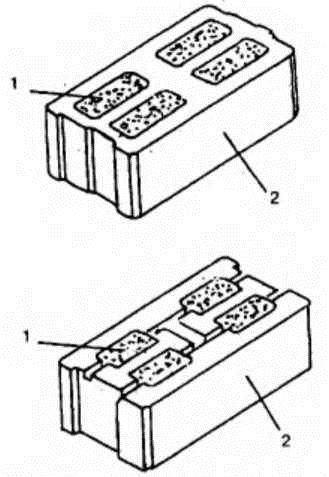

Среди множества материалов с высокими качествами теплозащиты, представленных на российском рынке, можно отметить одну из новинок — пенополистирольные блоки, выпуск которых освоен в России (рис. 1). Стены из пенополистирольных блоков являются ограждающими конструкциями, не требующими дополнительного утепления. Коэффициент сопротивления теплопередаче составляет R = 3,7 m2*С/Wt, что полностью отвечает СНиП — 11-3-79. Вертикальная замковая система исключает возникновение вертикальных мостиков холода. Стены из пенополистирольных блоков прекрасно взаимодействуют с любыми системами фасадной и внутренней отделки. Прочность на сжатие позволяет использовать пенополистирольные блоки в качестве строительного материала, несущего нагрузки. Благодаря небольшому весу и минимальной нагрузке на фундаменты блоки очень удобны в индивидуальном строительстве, где закладка мощных фундаментов экономически неоправдана. При этом скорость возведения строений увеличивается в три раза. Сравнительная характеристика стен различной конструкции приведена в таблице 2.

Рис. 1. Структура пенополистирольных блоков: 1 — пенополистирол; 2 — пенополистиролбетон.

Таблица 2. Тепло-экономические характеристики стен

| Материал стен | Стоимость 1 м2 (долл.США) | Сопротивление теплопередаче R = m2*С/Вт | Толщина стены (мм) |

| Керамзитобетонные блоки — 400 мм Пенополистирол — 70 мм Отделочные блоки — 100 мм |

95 | 3,06 | 560 |

| Пенно-газобетониые блоки — 200 мм Пенополистирол — 125 мм Кирпич силикатный — 100 мм |

42 | 3,37 | 450 |

| Блоки трехслойные стеновые с эффективным утеплителем | 33 | 3,08 | 310 |

| Пенополистирольные блоки | 24 | 3,7 | 300 |

Новым направлением в строительстве стаж» применение для ограждающих конструкций "Сэндвич”-панелей. В настоящее время на строитель ном рынке преобладает два вида "Сэндвич''-панелей:

- на основе пенополистирола;

- на основе минеральной ваты из базальтовою волокна.

Облицовка (обшивка) панелей включает в себя такие материалы, как оцинкованная сталь с полимерным покрытием, нержавеющая сталь, алюминий, гипсовая панель и т.п. При этом цветовая па литра покрытий содержит 6 основных цветов. Замковые системы "Сэндвич"-панелей обеспечивают:

- прочное соединение конструкций;

- отсутствие мостиков холода;

- полную герметичность конструкции;

- стойкость к термическому изменению "Сэндвич"-панелей.

Основной несущей конструкцией строения является каркас, на который с помощью самонарезных винтов монтируют "Сэндвич”-панели. Места стыков и швов заполняют герметиком. Панели комплектуют доборными фасонными элементами.

Вяжущие растворы

Вяжущие растворы состоят главным образом из вяжущих и заполнителей. Под вяжущими понимают тонкомолотые порошкообразные вещества, которые при затворении водой образуют пластичную массу, способную со временем твердеть. Твердение вяжущих происходит химическим путем (реакция обмена вяжущих). Для этого основной матери ал подготавливается (дроблением, измельчением, обжигом и выбраковкой) для дальнейшей обработки. Только при добавлении воды (затворение) и воздуха начинается химическая реакция, которая приводит к преобразованию материала.

В свою очередь, вяжущие условно можно разделить на воздушные и гидравлические. Воздушные вяжущие (известь, гипс, глина) твердеют только на воздухе и под действием воды могут размываться Гидравлические вяжущие (цемент, гидравлическая известь) способны твердеть не только на воздухе, но и в воде Одним из самых простых растворов считается известковый. Для кладки стен используют известковое тесто — смесь извести и песка в соотношении: 1 часть извести и 2-3 части песка.

Известково-глиняный — для его приготовления берут 1 часть известкового теста, 0,3-0,4 части глины и 3-4 — песка.

Цементно-известковый — готовят из смеси известкового теста, цемента и песка в такой последовательности: смешивают в сухом виде цемент и песок, а затем вводят разбавленную водой известь.

Цементный — широко применяется для оборудования фундаментов и других конструкций. Эти растворы можно использовать и для возведения стен, но при этом следует учитывать тот факт, что, имея высокую прочность, они будут холодными.

Для приготовления цементного раствора беру) 1 часть цемента и 2-6 — песка (в зависимости от марки цемента). Тщательно перемешивают в сухом виде, а затем разводят водой. Используют их в течение 1-1,5 ч.

Гипсовый — применяют в основном для штукатурных работ. Гипсовые растворы отличаются от других растворов тем, что их можно использовать без песка, при отвердении они не дают усадки, а, наоборот, увеличиваются в объеме на 1 %. Главный их недостаток в том, что они не водостойки и быстро отвердевают.

Лесоматериалы

Лесоматериалы — один из самых распространенных материалов при строительстве веранды. Древесина является одним из древнейших материалов, применяемых для сооружения стен жилища. С точки зрения микроструктуры, древесина — естественный полимер, состоящий из клеток-волокон, имеющих трубчатую форму и направленных вдоль ствола. Как природный материал древесина имеет целый ряд достоинств и недостатков, которые следует учитывать.

К достоинствам натуральной древесины относят ее прочность, морозостойкость, легкость в обработке, низкий коэффициент линейного температурного расширения, упругость, малую плотность, а следовательно, и малый вес, стойкость к воздействию химически агрессивных сред. Но самое главное в древесине то, что стены "дышат” и имеют природные запахи, не сравнимые ни с чем. Древесина как природный материал обладает хорошей энергетикой и поэтому проживание в доме с деревянными стенами благотворно влияет на самочувствие, работоспособность, здоровье и т д. Низкая теплопроводность древесины, ее прекрасные технологические и эксплутационные качества заменить просто невозможно. Например, стены сруба толщиной 20 см по своим теплоизоляционным качествам легко заменяют кирпичную стену толщиной 40 см.

К недостаткам натуральной древесины относят: гигроскопичность (присутствие избыточной влаги в древесине вызывает резкое ухудшение всех ее физико-механических свойств), горючесть, наличие пороков (сучки, трещины, смоляные карманы и т.п.).

Главным критерием качества древесины разных пород есть ее физико-механические свойства. Среди физических свойств древесины особо выделяются плотность и влажность. Условная плотность древесины — это отношение минимальной массы к максимальному объему образца.

По плотности ( кг/ м3) при влажности 12 % древесные породы разделяются на группы:

- малой плотности 540 и менее;

- средней плотности 550-740;

- высокой плотности 750 и выше.

Значения плотности основных пород приведены в таблице 3.

Таблица 3. Физические свойства древесины (среднее значение)

| Порода древесины | Плотность, кг/м3 | Коэффициенты усушки (числитель) и разбухания (знаменатель), % | ||||

| При 12%-ной влажности | В абсолютно сухом состоянии | Условная | Объемных | Радиальных | Тангенциальных | |

| Береза | 630 | 600 | 500 | 0,54/0,64 | 0,26/0,28 | 0,31/0,34 |

| Бук | 670 | 640 | 530 | 0,47/0,55 | 0,17/0,18 | 0,32/0,35 |

| Дуб черешчатый | 690 | 650 | 550 | 0,43/0,50 | 0,10/0,19 | 0,27/0,29 |

| Ель | 445 | 420 | 360 | 0,43/0,50 | 0,16/0,17 | 0,28/0,31 |

| Липа | 495 | 470 | 400 | 0,49/0,50 | 0,22/0,23 | 0,30/0,33 |

| Лиственница | 660 | 630 | 520 | 0,52/0,61 | 0,19/0,20 | 0,35/0,39 |

| Ольха | 520 | 490 | 420 | 0,43/0,49 | 0,16/0,17 | 0,28/0,30 |

| Осина | 495 | 470 | 400 | 0,41/0,47 | 0,14/0,15 | 0,28/0,30 |

| Пихта кавказская | 435 | 410 | 350 | 0,46/0,54 | 0,17/0,18 | 0,31/0,34 |

| Пихта сибирская | 375 | 350 | 300 | 0,39/0,44 | 0,11/0,11 | 0,28/0,31 |

| Сосна кедровая | 435 | 410 | 350 | 0,37/0,42 | 0,12/0,12 | 0,26/0,28 |

| Сосна обыкновенная | 500 | 470 | 400 | 0,44/0,51 | 0,17/0,10 | 0,20/0,31 |

Влажность — физическое свойство древесины, характеризующееся количеством содержащейся в ней влаги. Под относительной влажностью подразумевают процентное соотношение массы заключенной в ней влаги к массе абсолютно сухой древесины.

По степени влажности древесина может быть абсолютно сухой, влажность которой равна 0 % (получение такой древесины возможно только в лабораторных условиях); комнатно-сухой с влажностью от 8 до 15 %; воздушно-сухой — от 16 до 20 %; полусухой — от 21 до 23 %; сырой — влаги более 23 %; свежесрубленной от 40 до 75 % и мокрой с влажностью более 75 %. Влажность древесины, которая устанавливается при длительной ее выдержке в воздушной среде определенного состояния, называется равновесной. Равновесная влаж ность древесины зависит от температуры воздуха и от его относительной влажности. В зависимости от условия производства и использования древесины различают производственную влажность, которую должна иметь древесина в процессе ее обработки, и эксплуатационную влажность, допускаемую в готовых изделиях в период их эксплуатации. Производственная влажность должна быть равна эксплуатационной или несколько (на 1-2%) ниже ее во избежание усушки изделий после их изготовления.

Для строительства следует заготавливать только здоровую древесину — без гнили и червоточины. Бревна нужно вывозить из леса как можно быстрее, в коре хранить не более 2 недель. Снимая кору, у верхнего и нижнего отрубов следует оставлять пояски из коры шириной не более 10 см, что предупредит растрескивание концов. Хранить древесину надо на очищенном от мусора, травы и продезинфицированном 10%-ным раствором железного купороса возвышенном месте, имеющем сток для воды. Этим же раствором можно обрабатывать бревна. Бревна укладывают в штабеля обязательно на прокладки, чтобы между ними было пространство для сквозного проветривания. Уложенный материал желательно накрыть от атмосферных осадков, кору и опилки следует быстро сжечь, так как они являются разносчиками жуков-древоедов.

Если попался гнилой материал или с жуками, его лучше не применять в дело, а срочно перевести на карантинный участок, отдаленный от основного не менее чем на 30 м. Зараженную древесину тут же обрабатывают антисептиком. Антисептик рекомендуется сначала впрыскивать в отверстия, а затем наносить кистью. Делать это лучше в два приема с перерывом в 1-2 часа.

Широкое применение в качестве стеновых материалов находят хвойные породы (сосна, лиственница, ель, и т.п.), ибо они обладают ценными для строительства качествами Смолистость этих пород обеспечивает им высокую стойкость против гниения. В настоящее время для строительства деревянных стен применяют оцилиндрованные бревна (оцилиндрованными называются бревна, которые пропущены через специальное оборудование и имеют постоянный диаметр по всей длине) или профилированные брусья. Причем, профилированный брус может быть цельным или клееным из отдельных ламелей. Сооружение стеновых конструкций из таких бревен значительно упрощается, не говоря уже о качестве. Если же для строительства приобретен обычный круглый лес, то его следует сортировать по диаметру при покупке. Немаловажен факт времени года, когда рубится лес. За зиму питательные вещества накапливаются в стволе дерева, чтобы весной в виде сахарного сиропа подняться к каждой набухшей почке. В начале лета интенсивность влагодвижения также велика и активна. Лишь в августе процессы жизнедеятельности дерева начинают затихать. Дерево приостанавливает свое развитие и к концу осени засыпает. Поэтому в старину лес валили только в зимнее время, когда все замирает и не дает возможности "работать” древесине после спила. Отсюда меньше изломов и ненужных деформаций. Застывшая древесина в пору отдыха становится легкой, что в значительной степени сказывается на качестве материала. Объем бревен в зависимости от их диаметра в верхнем отрубе приведен в таблице 4.

Таблица 4. Объем бровей, м3

| Диаметр бревна в верх. отрубе, см | Длина бревна, м | ||||||||||

| 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | 8,5 | 9 | |

| 12 | 0,053 | 0,063 | 0,073 | 0,083 | 0,093 | 0,103 | 0,114 | 0,125 | 0,138 | 0,150 | 0,166 |

| 13 | 0,062 | 0,064 | 0,083 | 0,097 | 0,108 | 0,120 | 0,132 | 0,144 | 0,158 | 0,173 | 0,190 |

| 14 | 0,073 | 0,084 | 0,097 | 0,110 | 0,123 | 0,135 | 0,150 | 0,164 | 0,179 | 0,195 | 0,212 |

| 15 | 0,084 | 0,097 | 0,110 | 0,125 | 0,140 | 0,154 | 0,169 | 0,185 | 0,200 | 0,220 | 0,240 |

| 16 | 0,095 | 0,110 | 0,124 | 0,140 | 0,155 | 0,172 | 0,189 | 0,200 | 0,220 | 0,240 | 0,260 |

| 18 | 0,120 | 0,138 | 0,156 | 0,175 | 0,194 | 0,210 | 0,230 | 0,250 | 0,280 | 0,300 | 0,320 |

| 20 | 0,147 | 0,170 | 0,190 | 0,210 | 0,230 | 0,260 | 0,260 | 0,300 | 0,330 | 0,360 | 0,390 |

| 22 | 0,178 | 0,200 | 0,230 | 0,250 | 0,280 | 0,310 | 0,340 | 0,370 | 0,400 | 0,430 | 0,460 |

| 24 | 0,21 | 0,24 | 0,27 | 0,3 | 0,33 | 0,36 | 0,40 | 0,43 | 0,47 | 0,50 | 0,55 |

| 26 | 0,25 | 0,28 | 0,32 | 0,35 | 0,39 | 0,43 | 0,46 | 0,50 | 0,54 | 0,58 | 0,63 |

| 28 | 0,29 | 0,33 | 0,37 | 0,41 | 0,45 | 0,49 | 0,53 | 0,58 | 0,63 | 0,67 | 0,72 |

| 30 | 0,33 | 0,38 | 0,42 | 0,47 | 0,52 | 0,56 | 0,61 | 0,66 | 0,72 | 0,78 | 0,83 |

| 32 | 0,38 | 0,43 | 0,48 | 0,53 | 0,59 | 0,64 | 0,7 | 0,76 | 0,82 | 0,88 | 0,94 |

| 34 | 0,43 | 0,4 | 0,54 | 0,60 | 0,66 | 0,72 | 0,78 | 0,85 | 0,92 | 0,98 | 1,06 |

| 36 | 0,48 | 0,54 | 0,60 | 0,67 | 0,74 | 0,80 | 0,68 | 0,95 | 1,02 | 1,1 | 1,18 |

| 38 | 0,53 | 0,60 | 0,67 | 0,74 | 0,82 | 0,90 | 0,98 | 1,05 | 1,3 | 1,22 | 1,30 |

Пиломатериалы хвойных пород по качеству делятся на шесть сортов: отборный, I, II, III, IV и V. Доски высшего сорта применяют в судо- и вагоностроении. Доски I и II сорта применяют для устройства полов, столярных изделий, несущих балок, клееных конструкций и т.д. Доски III сорта используют для подшивки потолков под штукатурку, IV сорт — для крышной обрешетки, заборов и т.д. Доски V сорта используют в щитовых перегородках, для изготовления ящичной тары и т.д. Выбирая пиломатериал, нужно обращать внимание на поверхность вдоль всей его длины. Только так можно четко увидеть, все ли кромки абсолютно ровные. Если перекосы или искривления небольшие, такой пиломатериал можно пускать в работу. Если искривление двустороннее, использовать доску для конструкций, где требуется точность, нежелательно. Годичные кольца не должны "выпадать" из доски, так как в процессе эксплуатации этот край начнет расслаиваться и задираться.

Широкую грань доски, обращенную в сторону сердцевины, называют внутренней, а противоположную — наружной, лучшую по качеству поверхность называют верхней. Соответственно, противоположная сторона именуется нижней.

Ширина — размер, определяемый расстоянием между кромками доски или бруса в направлении, перпендикулярном продольной оси. Ширина обрезной доски измеряется по широкой грани в месте, где нет обзола, но не ближе 1500 мм от торца. Ширина необрезной доски измеряется на расстоянии от торца, равном размеру ширины доски. В местах замера ширины доски не должно быть вмятин, зарубок и сколов. Размеры пиломатериалов хвойных пород показаны в таблице 5.

Таблица 5. Размеры пиломатериалом хвойных пород

| Наименование | Толщина, мм | Ширина, мм | |||||||||

| Доски | 13 | 80 | 90 | 100 | 110 | 130 | 150 | - | - | - | - |

| 16 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | - | - | - | |

| 19 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | - | - | |

| 22 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | - | - | |

| 25 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | 220 | 250 | |

| 32 | - | - | 100 | 110 | 130 | 150 | 180 | 200 | 220 | 250 | |

| 40 | - | - | 100 | 110 | 130 | 150 | 180 | 200 | 220 | 250 | |

| 45 | - | - | 100 | - | 130 | 150 | 18 | 200 | 220 | 250 | |

| 50 | - | - | 100 | - | 130 | 150 | 180 | 200 | 220 | 250 | |

| 60 | - | - | 100 | - | 130 | 150 | 180 | 200 | 220 | 250 | |

| Бруски | 70 | 80 | - | 100 | - | 130 | 150 | 180 | 200 | 220 | 250 |

| 75 | - | - | 100 | - | 130 | 150 | 180 | 200 | 220 | 250 | |

| 100 | - | - | 100 | - | 130 | 150 | 180 | 200 | 220 | 250 | |

| 130 | - | - | - | - | 130 | 150 | 180 | - | - | - | |

| 150 | - | - | - | - | - | 150 | 180 | 200 | - | - | |

| 160 | - | - | - | - | - | - | 180 | - | 220 | - | |

| Брусья | 200 | - | - | - | - | - | - | - | 200 | - | 250 |

| 220 | - | - | - | - | - | - | - | - | 220 | 250 | |

| 250 | - | - | - | - | - | - | - | - | - | 250 | |

Древесину твердых лиственных пород рекомендуется использовать для нагелей, подушек и других важных деталей.

Теплоизоляционные материалы

Теплоизоляционные материалы в современном строительстве используются в достаточно широкой номенклатуре. К теплоизоляционным материалам относятся строительные материалы и изделия, которые предназначены для снижения тепловых потерь через конструктивные элементы зданий и сооружений. Применение эффективных теплоизоляционных материалов позволяет повысить степень индустриализации строительства при одновременном уменьшении материалоемкости и снижении массы зданий и сооружений. Теплоизоляционные материалы и изделия из них должны удовлетворять следующим требованиям: обладать теплопроводностью не более 0,175 В/(м*С) при температуре (25±5)oС, а также стабильными физико-механическими и теплотехническими свойствами; иметь плотность не более 600 кг/м3; не выделять токсических веществ и пыли в количестве, превышающем предельно допустимую концентрацию. Материалы плотностью более 500 кг/м3 для тепловой изоляции ограждающих конструкций зданий и сооружений могут применяться только при наличии соответствующих технико-экономических показателей.

Теплоизоляционные материалы классифицируют:

- по форме и внешнему виду (штучные, рулонные, шнуровые, рыхлые, сыпучие);

- по структуре (волокнистые, зерновые, ячеистые);

- по жесткости (мягкие, полужесткие, повышенной жесткости и твердые);

- по возгораемости (несгораемые, трудносгораемые и сгораемые).

На отечественном рынке присутствуют строительные материалы, производство которых выполняется по технологиям разных стран. При этом следует учитывать, что методики измерения теплопроводности в разных странах существенно отличаются друг от друга. Поэтому при сравнении теплопроводности различных строительных материалов необходимо учитывать, при каких условиях и по каким методикам проводились измерения.

Минеральная вата состоит из тонких стекловидных волокон диаметром 5-15 мкм, которые получают из расплава легкоплавких горных пород (мергелей, доломитов, базальта и т.п.), металлургических и топливных шлаков, золы ТЭС. В зависимости от вида сырья минеральная вата делится на каменную и шлаковую. Сырьем для производства каменной ваты служат горные породы — диабаз, базальт, известняк, доломит и т.д. Шлаковую вату получают из шлаков черной и цветной металлургии. На процесс получения волокон ваты, кроме химического состава расплава, большое влияние оказывает способ переработки. В свою очередь от способа переработки зависит длина и диаметр волокон, а также содержание неволокнистых включений в вате. Все вышеперечисленные факторы отражаются на теплоизоляционном качестве минеральной ваты. Исследованиями и долголетней практикой установлено, что изоляционные слои из сырьевой ваты обладают способностью самоуплотняться и поэтому имеют недостаточную степень долговечности. Использование для утепления теплоизоляционных изделий на основе минеральной ваты позволяет избежать указанного недостатка.

В строительной практике используют маты минераловатные прошивные или на металлической сетке; минераловатные маты на крахмальном связующем с бумажной обкладкой; полужесткие плиты на основе синтетического, битумного или неорганического связующего и т.д. Для утепления и звукоизоляции ограждающих конструкций жилых зданий рекомендуется применять минераловатные плиты на синтетическом связующем по ГОСТ 9573 и ТУ 5762-010-04001485 или стекловатные плиты на синтетическом связующем по ГОСТ 10499.

Минераловатные плиты на синтетическом связующем (фенолоспирте, растворе или дисперсии карбамидного полимера и др.) впервые стали изготавливать по технологии, разработанной в УРАЛНИИСТРОЙПРОЕКТЕ. Помимо минерального волокна и раствора полимера в гидромассу стали вводить пенообразователь. По мере совершенствования технологий стали выпускать минераловатные плиты, скорлупы и сегменты с синтетическим, битумным и неорганическим связующим (цементом, глиной, жидким стеклом и др.).

Физико-механические и теплозащитные свойства минераловатных изделий в значительной степени зависят не только от качественных показателей сырьевых материалов и технологии получения минеральной ваты, но и от особенностей их структуры. Все эти факторы, в конечном счете, влияют на технико-экономические показатели получаемых изделий (таблица 6).

Таблица 6. Сравнительные технико-экономические показатели изделий из минеральной ваты различной структуры

| Показатель | Единица измерения | Горизонтально-слоистой структуры | Пространственной структуры из гидромасс | Гофрированной структуры | |

| Конвейерного формирования | Горячего прессования | ||||

| Плотность | кг/м3 | 200-300 | 220-285 | 180-235 | 170-210 |

| Прочность на сжатие при 10%деформации | кПа | 18-40 | 60-100 | 60-100 | 60-100 |

| Материалоемкость | % | 128 | 151 | 125 | 108 |

| Расход условного топлива | кг/м3 | 88-96 | 185-225 | 195-205 | 82-90 |

| Расход фенолспиртов | кг/м3 | 31-32 | 40-46 | 40-43 | 24-29 |

| Теплопроводность | Вт/(м*С) | 0,049-0,051 | 0,050-0,055 | 0,049-0,052 | 0,049-0,052 |

| Себестоимость изготовления | %/м3 | 58 | 100 | 67 | 46 |

На качество минераловатных изделий в значительной степени оказывает влияние связующее. Для строительных целей предпочтительнее использовать изделия на фенольном связующем, поскольку карбамидное связующее менее водостойкое. Бояться фенола не стоит, так как при строгом соблюдении технологического процесса производства происходит полная нейтрализация и поликонденсация фенола. Ведущие мировые производители в качестве сырья для изготовления минеральной ваты используют исключительно горные породы. Это позволяет получать минеральную вату высокого качества с длительным сроком эксплуатации.

Стеклянная вата — это волокнистый материал, представляющий собой минеральное волокно, которое по свойствам и технологии получения имеет много общего с минеральной ватой. Изготавливают стеклянную вату расплавлением в стекловаренных печах стекольного боя и вытягиванием его в волокна. Для получения стеклянной ваты может быть использовано то же сырье, что и для производства обычного стекла. По своим свойствам стекловата несколько отличается от минеральной ваты. Отличия обусловлены тем, что волокна стеклянной ваты имеют большую толщину и в 2-3 раза большую длину, чем волокна минеральной ваты. Для теплоизоляции стеклянную вату применяют в виде матов, плит и полос, которые изготавливают, связывая волокна проволокой или склеивая их вяжущими веществами, а также прошивают стеклотканевыми нитками. В результате получают эластичные пластины с высокими теплоизоляционными характеристиками. Плотность матов составляет 110, 150, 170 кг/м3, а теплопроводность при средней температуре (25±5)*С, 0,046-0,052 Вт/(м*к).

Теплоизоляционные материалы на основе пластмасс в зависимости от структуры бывают пористые (поропласты), ячеистые или пенистые (пенопласты) и сотовые (сотопласты). Их изготавливают на основе различных полимеров и в зависимости от вида полимерной основы подразделяют на полистирольные, фенолформальдегидные, карбамидные, полиуретовые и поливинилхлоридные. Возможно изготовление пенопластов на основе совмещенных композиций, а также с использованием органических и минеральных наполнителей. Теплоизоляционные пластмассы изготовляют прессовым и беспрессовым способами, заливкой и напылением на изолируемую поверхность.

Пенополистирольные плиты марок ПС-1 и ПС-4 получают прессованием при температуре 150-180*С и с последующим вспениванием монолитных заготовок в гидравлических паровых камерах при температуре 98-108*С. Пенополистирол ПСБ, ПСБ-С получают спеканием гранул с последующим раздувом при температуре 95-120'С. Сырьем для изготовления пенопластов марки ПС служит эмульсионный полистирол марки Б (порошок) и порфиры, а для марок ПСБ — суспензионный (бисерный) полистирол, состоящий из отдельных гранул.

Экструзионный пенополистирол — новый для отечественной строительной индустрии теплоизоляционный материал, который характеризуется равномерной микроячеистой закрыто-пористой структурой и максимальной стабильностью теплотехнических и физико-механических свойств во времени по сравнению с другими видами утеплителей. Уникальные физико-механические и теплотехнические свойства экструзионного пенополистирола являются следствием технологического процесса, позволяющего получать из расплава полимера жесткую пену с равномерной микроячеистой структурой и нулевой капиллярностью.