Заполнители из каменных материалов

В качестве заполнителей из каменных материалов рассматриваются материалы, которые вместе с вяжущими и водой затворения могут использоваться для приготовления растворов и бетонов.

Свойства

Заполнители оцениваются по плотности, форме зерен, величине зерен и прочности зерен. Эти свойства, а также требования, например по морозостойкости, по количеству вредных примесей и по количеству легких органических загрязнений определяют возможности их применения.

Плотность

По плотности различают нормальные и тяжелые каменные заполнители, а также легкие каменные заполнители и каменные заполнители повторного использования (табл. 1).

| Таблица 1. Заполнители из камня | |

| Запопнители из камня | Виды (примеры) |

| нормальные и тяжелые | песок, гравий, дробленый песок, щебень, металлургические шлаки, руды, барит |

| легкие | песок, керамзит, вспученный шифер |

| вторичного использования | дробленый песок для бетона, бетонный щебень |

Форма зерен

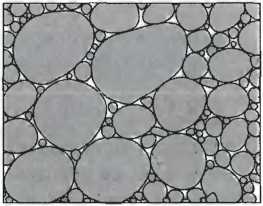

Заполнители из камня должны по возможности иметь круглую, шарообразную форму, или они должны быть с гранями, типа кубиков (рис. 1). Очень плоские или удлиненные формы зерен имеют большую поверхность, чем кубическая форма.

Рис. 1. Формы зерен заполнителя

Величины зерен

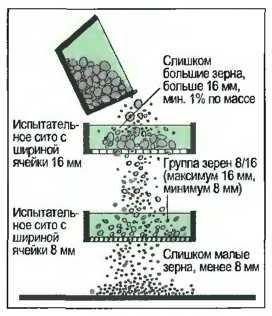

Каменный заполнитель состоит из зерен различной крупности. Многие следующие друг за другом размеры зерен дают группу зерен, которая называется гранулометрическим составом поставки. Для получения величин зерен одной группы, т.е. одного гранулометрического состава, дается величина двух граничных сит (табл. 2. Например, группа зерен гранулометрического состава 8/16 состоит из зерен диаметром d= 8 мм и зерен D= 16 мм. Зерна 16 мм называются наибольшими зернами, а зерна диаметром чуть больше 8 мм — наименьшими зернами (рис. 2).

| Таблица 2. Заполнитель из камня по величине зерен | ||

| Описание | Определение | Примеры |

| мелкозернистый | D ≤ 4 мм и d=0 | 0/1 |

| 0/2 | ||

| 0/4 | ||

| крупнозернистый | D ≥ 4 мм и d ≥ 2 мм | 2/8 |

| 8/16 | ||

| 16/22 | ||

| 4/32 | ||

| смешанный состав | D ≤ 45 мм и d=0 | 0/32 |

| 0/45 | ||

| D - ширина ячейки верхнего сита, мм | ||

| d — ширина ячейки нижнего сита, мм | ||

Рис. 2. Представление группы зерен

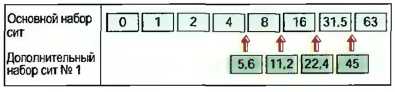

С помощью дополнительного набора сит 1 можно составить группы зерен другого гранулометрического состава. К дополнительному набору сит 1 относятся граничные сита 5,6; 11,2; 22,4 и 45. Для массовых бетонных работ может быть образована смесь зерен из тонкого и грубого каменного заполнителя до максимальной величины 45 мм.

Прочность зерен

Зерна каменного заполнителя должны быть так прочны, чтобы изготовленный с их применением раствор или бетон достигал требуемых свойств. Как природный, так и искусственно приготовленный заполнитель удовлетворяет в основном этим требованиям. Выветренные камни, глины и шифер не пригодны и должны удаляться из заполнителя.

Морозостойкость

Заполнитель из камня, который быстро всасывает воду, может быть разрушен действием мороза. В основном природные пески и гравий или полученные из них путем дробления заполнители мало подвержены разрушению действием мороза.

Вредные примеси

Вредные примеси мешают схватыванию и твердению растворов и бетонов, снижают их прочность или плотность, ведут к отслаиванию или негативно влияют на защиту от коррозии арматуры. Такими материалами являются, например, суглинок, глина и гумус.

Регулярные требования

Для заполнителя имеются различные категории требований. Они должны для каждого приготовленного заполнителя быть заданы. Для безошибочного применения могут быть выбраны различные категории. Для упрощения все свойства, для которых должны выполняться многие требования, должны удовлетворять так называемым регулярным требованиям. Эти регулярные требования должны выполняться изготовителем каменного заполнителя, если для его применения не были заключены особые соглашения. Регулярные требования установлены для всего ряда свойств (табл. 3). Для плотности зерен, водовосприятия и плотности в навале имеются величины, а требований не имеется.

| Таблица 3. Свойства заполнителя с регулярными требованиями к нему |

| • Состав зерен |

| • Форма зерен |

| • Содержание ракушек |

| • Мелкие частицы |

| • Морозостойкость |

| • Содержание хлоридов |

| • Содержание серы в составляющих |

| • Органические материалы |

| • Легкие органические загрязнения |

| Сопротивление против |

| • износа |

| • полировки |

| • истирания |

| • замерзания и оттаивания солей |

Геометрические требования

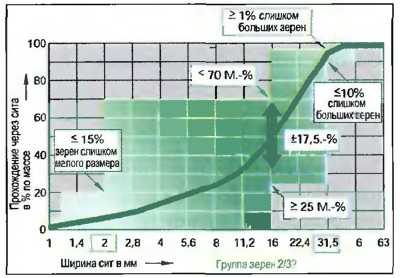

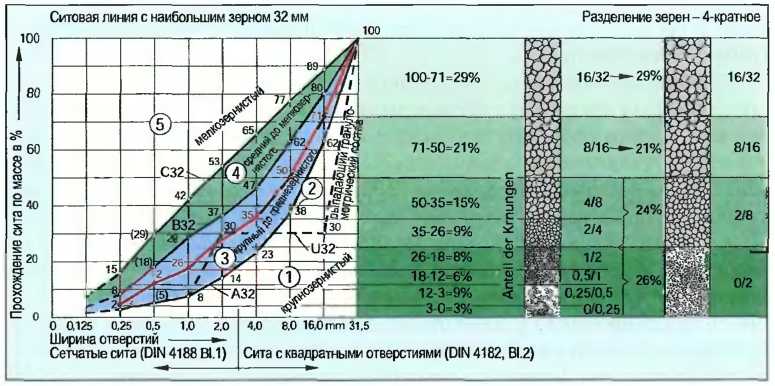

Всякий гранулометрический состав описывается данными о величине зерен, выраженной соотношением d/D (см. табл. 2). Обозначения группы гранулометрического состава соответствуют величинам сит основного набора сит и дополнительного набора сит (рис. 3).

Рис. 3. Основной набор сит с дополнительным набором сит № 1

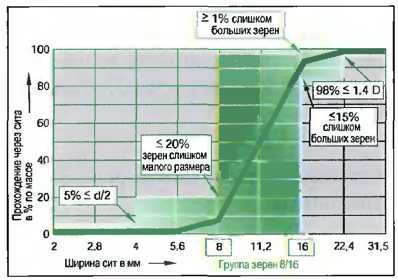

Для тонкого каменного заполнителя (песок) изготовитель должен дать свою среднюю линию сит. Этот типичный для своего предприятия гранулометрический состав должен всегда иметь заданные граничные отклонения. Установленный таким образом мелкий заполнитель получает сортовый номер и может быть изменен только с присвоением нового сортового номера. В грубом каменном заполнителе различают узкоступенчатый и широкоступенчатый гранулометрический состав. Узкоступенчатый гранулометрический состав. Ему соответствуют, например, группы гранулометрического состава2/8, 8/16 и 16/32 (рис. 4).

Рис. 4. Пример узкоступенчатого грубого гранулометрического состава заполнителя

Широкоступенчатый гранулометрический состав распространяется на ряд далеко отстоящих друг от друга сит (рис. 5). При этом должно быть обеспечено прохождение смеси через «среднее сито».

Рис. 5. Пример широкоступенчатого грубого гранулометрического состава заполнителя

Испытание (проверка)

Заполнитель из камня поставляется, как правило, уже с требуемыми свойствами. Также необходимой была оценка по внешнему виду. По внешнему виду на стройплощадке можно определить плотность или пористость камня. С помощью легких ударов молотком можно оценить прочность зерен. Поверхность зерен может быть гладкой или шероховатой. Она должна быть чистой и не загрязненной другими материалами. Форма зерен должна быть округлой или кубической. Количество плоских и удлиненных зерен не должно превышать половины количества заполнителя. При оценке чистоты необходимо следить за тем, чтобы в составе заполнителя не было включений древесины, листвы, гумуса, а также никаких глинистых или шиферных составляющих.

Поверхностная влажность

При определении количества воды затворения для изготовления раствора и бетона необходимо учитывать поверхностную влажность заполнителя. Под поверхностной влажностью понимают воду на поверхности камня и между зернами камня. Точная величина поверхностной влажности заполнителя определяется с помощью обжигового опыта. Для этого из заполнителя отбирается образец (определенное количество заполнителя), который взвешивается, высушивается в обжиговой (сушильной) печи и снова взвешивается. Разница в весе в процентах, отнесенная к весу сухого образца, дает нам поверхностную влажность. Поверхностная влажность зависит от величины зерен, способа складирования и погоды. Смесь зерен 0/32 имеет обычно поверхностную влажность около 3%. Это дает при количестве заполнителя 2000 кг на каждый куб. м готового бетона количество воды около 60 литров.

Виды

Различают заполнитель из природного камня и промышленно изготовленный заполнитель.

Заполнитель из природного камня

Недробленый заполнитель - это добываемый из карьеров, русел рек и озер мелкий и крупный заполнитель (песок и гравий) округлой и шарообразной формы. В качестве легкого заполнителя могут применяться пемза и лавовые шлаки. Дробленый заполнитель — это дробленый песок, щебень, грубый щебень и каменный бой. Он, в отличие от недробленого заполнителя, имеет острые грани. Благородный дробленый песок и благородный щебень — это многократно дробленый камень.

Промышленно изготовленный заполнитель

Промышленно изготовленный заполнитель с плотной или пористой структурой может быть дробленым или недробленым. Плотный заполнитель — это, например, дробленые до определенного размера зерна куски доменного шлака и доменный песок. Он образуется путем быстрого охлаждения горячего доменного шлака водой. Пористый заполнитель — это, например, доменная пемза, вспученная пемза и керамический щебень. Доменная пемза образуется, когда воду продавливают через горячий доменный шлак. Шлак при этом пронизывается мельчайшими порами. Вспученная пемза получается из спекшихся отходов, например шлака, получающегося при сжигании мусора. Керамический щебень получается из кирпичного боя и боя керамической черепицы.

Заполнитель для раствора

Для изготовления тонкого раствора применяется мелкий заполнитель размером зерен до 4 мм. В особых случаях требуется грубый раствор с заполнителем зернами до 8 мм. Чаще всего применяют растворы с мелким заполнителем. Для этого подходит карьерный песок (непромытый и промытый), а также речной песок. Непромытый карьерный песок содержит глинистые и суглинистые включения; он подходит для кладочного раствора. Промытый карьерный и речной песок применяется для цементного раствора и штукатурного раствора. Часто непромытый мелкозернистый заполнитель улучшается за счет промытого мелкого заполнителя.

Заполнители для бетона

Для заполнителя для бетона гранулометрический состав является важным. Кроме того, при приготовлении бетона необходимо учитывать поверхность зерновой смеси

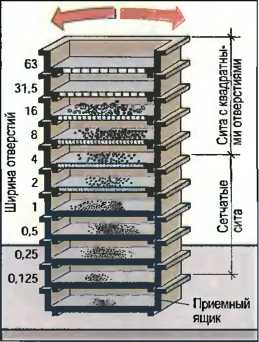

Гранулометрический состав

Каменный заполнитель для бетона составлен из зерен различной величины. Гранулометрический состав получается с помощью просеивания через линию сит (ситовой эксперимент). Для этого необходим набор пробных сит из 10 квадратных сит с приемными поддонами или ящиками (рис. 6). Верхние 5 сит — это квадратные сита с шириной отверстий 63, 31,5 (номинальный размер 32 мм), 16, 8 и 4 мм (рис. 7). Нижние 5 сит — это сетчатые сита с отверстиями 2, L, 0,5, 0,25 и 0,125 мм.

Рис. 6. Испытательный набор сит

Рис. 7. Сито с квадратными отверстиями и сетчатое сито (фрагменты)

| Таблица 4. Ситовые испытания зерновой группы 0/32 | ||||||||||

| Испытание | Общий остаток, г | Остатки на ситах, г | ||||||||

| 0,25 | 0,5 | 1 | 2 | 4 | 8 | 16 | 32,5 | 63 | ||

| Обозначение образца/зерновой группы 0/32 мм (3) «Крупно- до среднезернисгого» | ||||||||||

| 1 | 10 000 | 9 740 | 8 770 | 8 190 | 7 360 | 6 480 | 4 950 | 2 900 | 0 | 0 |

| 2 | 10 000 | 9 670 | 8 800 | 8 210 | 7 440 | 6 500 | 5 000 | 2 840 | 0 | 0 |

| 3 | 10 000 | 9 690 | 8 830 | 8 200 | 7 400 | 6 520 | 5 050 | 2 960 | 0 | 0 |

| Сумма | 30 000 | 29 100 | 26 400 | 24 600 | 22 200 | 19 500 | 15 000 | 8 700 | 0 | 0 |

| Остаток, % | 97 | 88 | 82 | 74 | 65 | 50 | 29 | 0 | 0 | |

| Прохождение, % | 3 | 12 | 18 | 26 | 35 | 50 | 71 | 100 | 100 | |

Для проведения ситового эксперимента в куче каменного заполнителя в разных ее местах отбираются в определенных количествах образцы (средняя проба). Количество материала в образце после сушки высыпается на верхнее сито. Набор сит двигается в разные стороны с помощью балансира до тех пор, пока через сито больше не будет проходить ни одно зерно. Остатки на отдельных ситах один за другим взвешивают на весах. При этом начинают с верхнего сита и высыпают каждый раз содержание следующего сита к нему, так что следующее количество зерен взвешивается вместе с уже существующим количеством зерен (аддитивное взвешивание). Остатки на всех ситах, включая содержание приемного ящика, должны показать вес первоначального количества образца. При ситовом испытании с группой гранулометрического состава 0/32 получаются приведенные в табл. 3.25 значения. Если их нанести на диаграмму, то получается ситовая линия.

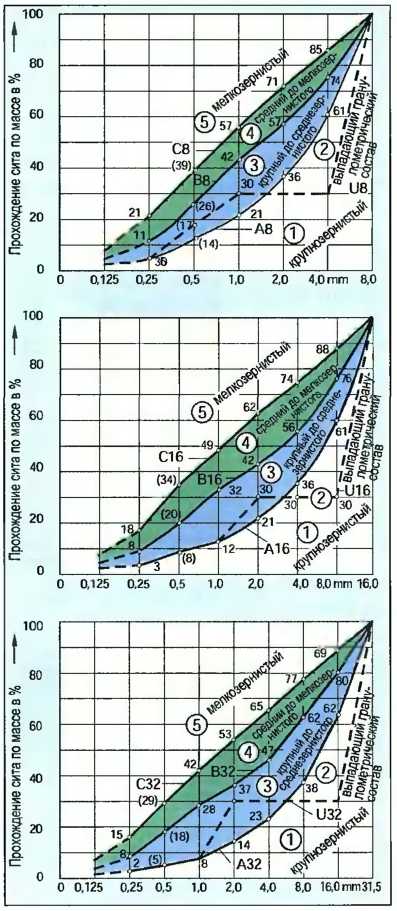

Для изготовления бетона необходимы определенные гранулометрические составы заполнителя. Они установлены в DIN 1045-2 в качестве граничных ситовых линий. Различают 4 диаграммы для максимальных величин зерен 8, 16, 31,5 и 63 мм (рис. 8).

Рис. 8. Ситовые линии по DIN 1045-2

Диаграмма содержит 3 ситовые линии, обозначенные буквами А, В и С. Ситовая линия А представляет крупную, В — среднюю и С — мелкую смесь заполнителя. Гранулометрический состав между линиями А и В в области 3 — от крупного до среднекрупного, между В и С в области 4 — от среднего до мелкозернистого. Лежащие вне линий А и С гранулометрические составы в области 1 — крупнозеристый и в области 5 — мелкоразмерный.

Каменный заполнитель из остатков бетона получается с помощью промывки и подготовки остатков раствора и остатков бетона в транспортировочной бетонной мешалке. Снова может быть использован только каменный заполнитель больше 0,2 мм. Цементный порошок должен быть вымыт, и возможно равномерное перемешивание. Его подмешивают к наибольшей группе зерен равномерно такими маленькими порциями, чтобы результаты первых испытаний могли быть сохранены. Каменные заполнители из вторичного бетона могут только там дополнительно применяться при изготовлении бетона, где и первоначальный заполнитель может быть переработан. При этом следует выполнять указания Немецкого комитета по железобетону. Это же относится к повторному применению остаточной воды.

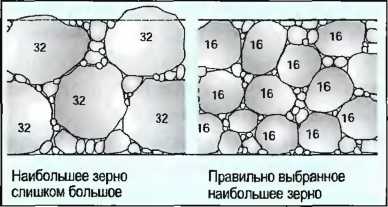

В некоторых случаях применяют гранулометрический состав, в котором отсутствуют одна или несколько зерновых групп. Такие смеси называют смесями с выпадающим гранулометрическим составом. Ситовая линия этого состава обозначается буквой U. Ситовая линия проходит в области отсутствующих групп зерен горизонтально и поэтому называется стационарной ситовой линией. Смесь зерен заполнителя должна образовать по возможности более плотную зерновую структуру с минимальным количеством пустот. Смесь зерен заполнителя будет наиболее плотной, если возникающие пустоты заполняются как можно большими по размерам зернами (рис. 9). За счет этой зерновой структуры бетон преимущественно получает свою прочность. Для оценки зерновой смеси его ситовая линия наносится на диаграмму, соответствующую наибольшему зерну (рис. 10).

Рис. 9. Плотная зерновая структура

Рис. 10. Ситовая линия и получение зерновых групп

Если ситовая линия лежит между линиями А и В, то смесь крупнозернистая — до/от среднезернистой до мелкозернистой. Если ситовая линия лежит выше линии С, то смесь слишком мелкозернистая и поэтому нецелесообразна; если она проходит ниже линии А, то смесь крупнозернистая и поэтому также нецелесообразна.

С помощью ситовых линий можно не только оценить существующий заполнитель по его гранулометрическому составу, но также составить нужную по составу смесь, например смесь заполнителя из четырех групп зерен (см. рис. 10). Наряду с гранулометрическим составом по ситовой линии можно получить величины поверхности зерен в зерновой смеси (число зернистости К и Д — сумма). Эти величины показывают содержание воды в зерновой смеси.

Смешанный на заводе каменный заполнитель — это состав из недробленых или дробленых зерен, который должен лежать между граничными ситовыми линиями А и С с наибольшим зерном от 45 мм. Эта смесь может состоять и из двух зерновых групп. Отсюда для транспортной бетонной машины получается возможность иметь меньшее количество зерновых групп и тем самым повысить экономичность производства.

Наибольшее зерно

Наибольшее зерно в гранулометрическом составе бетона следует выбирать так, как этого требуют смешивание, перевозка, укладка и уплотнение бетона.

- Наибольшее зерно должно иметь размеры не более 1/3 минимального размера конструкции (рис. 11).

- Преобладающая часть заполнителя для железобетона должна быть меньше, чем расстояние между стержнями арматуры.

- При небольшом защитном слое бетона — меньше, чем расстояние между арматурой и опалубкой.

Рис. 11. Выбор наибольшего зерна на примере бетонной плиты толщиной 50 мм

Содержание порошкового заполнителя

Порошковая часть заполнителя состоит из зернистой составляющей с диаметром зерен до 0,125 мм при известных случаях из добавок к бетону и из содержащегося в бетонной смеси цемента. Мелкие составляющие (наполнитель, каменная мука) могут согласно DIN 4226-1 добавляться к зернистой смеси. Наполнитель — это каменный зернистый заполнитель, преобладающая часть которого проходит через сито 0,063 мм. Для добавления изготовитель зерновой смеси должен придерживаться определенных граничных значений.

Бетон должен содержать определенное количество порошковой зерновой составляющей, чтобы он был удобоукладываемым и имел плотную структуру. Это является важным, например, для фасадного бетона, для бетона с высоким сопротивлением проникновению воды, для бетона для тонкостенных и частоармиро-ванных строительных конструкций и для бетона, перевозимого на далекие расстояния или подаваемого по трубопроводам с помощью бетононасосов. Слишком большое содержание порошка требует больше цементного клея и может быть недостатком, например при воздействии мороза с или без оттаивающих средств и при воздействии на бетон истирающих усилий. Поэтому для бетонов до класса прочности С 50/60 при классах воздействий XF и ХМ, а также для всех бетонов начиная с класса прочности С 55/67 следует ограничивать порошковую составляющую. Для всех других бетонов наивысшее допустимое содержание порошковой составляющей в смеси равно 550 кг/м3.