Вяжущие

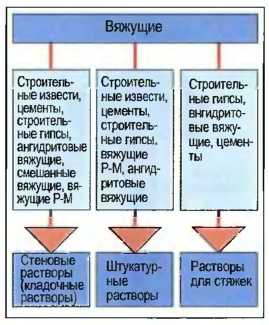

Для изготовления раствора в зависимости от цели его применения необходимы различные вяжущие, как, например, строительные извести, цементы, гипсы и составные вяжущие (рис. 1). Для бетона, как правило, применяется только цемент, для асфальтобетона в основном применяются битумы.

Рис. 1. Обзор вяжущих для растворов

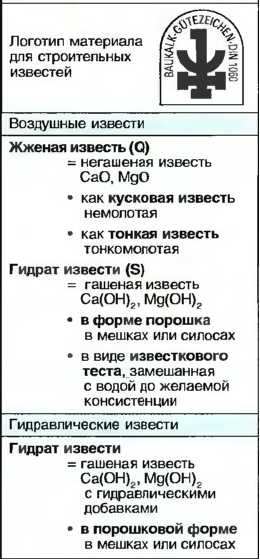

Строительные извести

Строительные извести являются вяжущими для стеновых и штукатурных растворов. Различают воздушные извести и гидравлические извести.

Воздушные извести

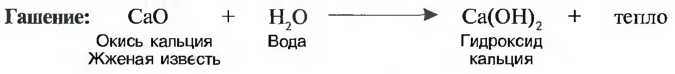

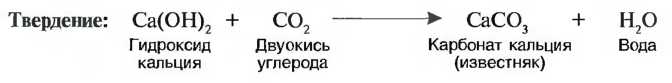

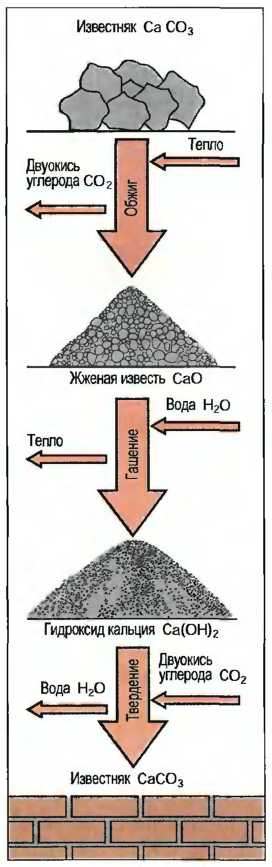

Известняк (СаСО3) или дополнительную известь приготавливают и обжигают в ротационных печах при температурах до 1250 С. При этом удаляется двуокись углерода СO2. Так образуется окись кальция (СаО), которую называют жженой известью.

Куски жженой извести с помощью разбрызгивания поливаются водой до тех пор, пока они не распадутся на мельчайшие частицы (превратятся в порошок). Этот процесс называется гашением извести. При этом жженая известь соединяется с водой с выделением тепла и превращается в гидроксид кальция (Са(ОН)2), который называется гашенной известью или гидратом извести.

При твердении раствора гидрат извести забирает двуокись углерода (СO2) из воздуха. Образуется известняк и вода.

Свободная вода в кладке называется строительной влажностью и медленно высыхает. При подаче тепла и двуокиси углерода (углекислый газ) можно ускорить процесс твердения раствора и высыхание сооружения (рис. 2).

Рис. 2. Изготовление и твердение воздушной извести

Воздушные извести твердеют медленно на воздухе и не твердеют без подачи воздуха, например под водой. Растворы из воздушной извести очень пластичны и хорошо укладываются. В жестких растворах не предъявляется требований к прочности на сжатие. Воздушные извести поставляются в различных формах и упаковках как белая известь и доломитовая известь (табл. 1 и 2).

| Таблица 1. Воздушные извести | |

| Виды | Краткое обозначение |

| Белая известь 90 | CL 90 |

| Белая известь 80 | CL 80 |

| Белая известь 70 | CL 70 |

| Доломитная известь 85 | DL 85 |

| Доломитная известь 80 | DL 80 |

Таблица 2. Постановочная маркировка строительных известей

Нормативное обозначение: Белая известь DIN 1060 - CL 90 означает, что это белая известь по DIN 1060 с 90% жженой извести СаО и MgO в своем составе.

Гидравлические извести

При обжиге глиносодержащего известняка (мергеля) и последующем гашении и помоле образуются гидравлические извести (HL). Они содержат силикаты кальция, алюмината кальция и гидроксиды кальция. Поэтому их называют природными гидравлическими известями (NHL). Гидравлические извести (HL) могут изготавливаться также путем смешивания подходящих материалов и гидроксида кальция. Если к нему примешивается до 20% подходящих пуццолановых (вулканических) или гидравлических материалов, то говорят о природных гидравлических известях с пуц-цолановыми добавками (NHL-Z).

Гидравлические извести для твердения гидроксида кальция используют углекислый газ из воздуха. Силикаты (SiO2), алюминаты (Аl2О3) и иногда примешиваемые окислы железа (Fe2O3) соединяются с водой в водонерастворимые материалы. Эти три материала называют также гидравлическими материалами или добавками. Твердение растворов с гидравлическими известями происходит без подачи воздуха, например под водой.

Гидравлические извести по DIN 1060 приобретают прочность на сжатие через 28 дней (табл. 3). Она тем выше, чем более качественной является известь. Нормативное обозначение: Гидравлическая известь DIN 1060 — HL 5 обозначает, что это гидравлическая известь по DIN 1060 с минимальной прочностью на сжатие в 5 Н/мм2 через 28 дней.

| Таблица 3. Прочность на сжатие гидравлической извести | ||

| Вид строительной извести | Прочность на сжатие в Н/мм2 или в МПа | |

| через 7 дней | через 28 дней | |

| HL 2 | - | ≥ 2 ≤ 7 |

| HL 3,5 | - | ≥ 3,5 ≤ 10 |

| HL 5 | ≥ 3 | ≥ 5 ≤ 15 |

Цементы

Цементы — это вяжущие для растворов и бетонов. Процесс изготовления состав и свойства нормируются по DIN 1164 и подвергаются надзору. Соответствующие знаки этого напечатаны на разноцветных мешках с цементом и наклейках на силосах (рис. 3).

Рис. 3. Наклейки на упаковки цемента

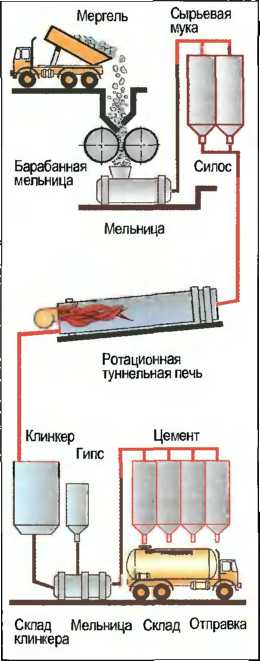

Изготовление

Для изготовления цемента используется известняк и глина. Их смесь в природе встречается как мергель. Известняк является основной составной частью цемента; в глине содержатся гидравлические добавки — двуокись кремния, окись алюминия и окислы железа. Известняк и глина должны быть смешаны в правильном соотношении. Для этого сырье смешивается собственным методом производителя в больших складских цехах, несколько раз перемешивается (гомогенизируется), чтобы избежать колебаний состава смеси. После этого сырье тонко размалывается в сырьевую муку (рис. 4).

Рис. 4. Изготовление цемента

Гидравлические добавки:

- SiO2 - окислы кремния;

- Аl2О3 - окислы алюминия;

- Fe2O3 - окислы железа.

Обжиг сырьевой муки происходит в ротационных туннельных печах. Они состоят из отделанной внутри огнеупорной стальной трубы диаметром до 6 м и длиной до 200 м. Труба слегка наклонена и вращается со скоростью полтора-два оборота в минуту. Печь нагревается на нижнем конце угольным, мазутным или газовым пламенем. Сырьевая мука заполняется в верхнем конце ротационной печи. При этом она нагревается до температуры около 800 °С и высыхает. Вследствие вращения печи материал движется медленно вниз и нагревается до 1100 °С. Из известняка выводится углекислый газ С02. Остается жженая известь (СаО). В нижней части печи температура растет до 1450 °С, и сырье спекается (агломерируется). При этом жженая известь соединяется с гидравлическими добавками из глины в цементный клинкер (см. рис. 4). Куски цементного клинкера имеют округлую форму и диаметр от 1 до 2 сантиметров. После этого цементный клинкер тонко размалывают в трубчатых (шаровых) мельницах. При этом к цементу добавляется до 5% гипсового камня или ангидрита (искусственного гипсового камня). Это необходимо, чтобы замедлить начало схватывания. Тонкоразмолотый цемент отделяется от оставшихся зерен клинкера с помощью ветрового сепаратора и выдувается в силос (см. рис. 4).

Складирование. Цемент гигроскопичен, т.е. он может воспринимать влагу из воздуха и грунта. При этом он образует застывшие кучи цемента. Если такой кусок можно раздавить между пальцами, то такой цемент еще можно использовать, однако при этом прочность раствора или бетона уменьшится. В мешках цемент снаружи может складироваться для по возможности быстрейшего использования, если он тщательно защищен от влажности, дождя и поднимающейся влажности из земли. Поэтому мешки с цементом нельзя класть непосредственно на сырую землю. Даже правильно складированный цемент через 3 месяца теряет около 10% прочности. При работе с цементом следует учитывать требования безопасности при работе с материалами (статьи R и S).

Требования безопасности при работе с материалами цемент:

- Раздражает глаза и кожу (R 36/38).

- Контакт с кожей может быть чувствительным (R 43).

- Не должен попадать в руки детей (S 2).

- Нельзя вдыхать цементную пыль (S 22).

- Избегать соприкосновения с глазами и кожей (S 24/25).

- При попадании в глаза основательно промывать их водой и проконсультироваться с врачом (S 26).

- Носить соответствующие защитные перчатки (S 37).

- При проглатывании немедленно обратиться к врачу и показать ему упаковку или этикетку (S 46).

Виды и состав

Цемент по DIN EN 197 подразделяется на пять основных видов (табл. 4). Более подробные сведения приведены в Нормах.

| Таблица 4. Виды и состав цемента | |

| СЕМ I | Портландцемент |

| СЕМ II | Портландцемент с добавками еще какого-либо материала или сложный портландцемент с добавками всех составляющих |

| СЕМ III | Доменный цемент |

| СЕМ IV | Пуццопановый цемент с добавками кремниевой пыпи, пуццолана и летучей золы |

| СЕМ V | Сложные (композитные) цементы с добавками доменного песка, пуццолана и летучей золы |

Доменный песок (S) или гранулированные доменные шлаки являются латентными (скрытыми) гидравлическими материалами, которые при взаимодействии с составляющей жженой извести придают цементу гидравлические свойства (табл. 5).

| Таблица 5. Цвета, обозначающие цементные мешки по DIN 1164 | ||

| Кпасс прочности | Цвет обозначения | Цвет печатных надписей |

| 32,5 N | светло-коричневый | черный |

| 32,5 R | красный | |

| 42,5 N | зеленый | черный |

| 42,5 R | красный | |

| 52,5 N | красный | черный |

| 52,5 R | белый | |

Портландцементный клинкер (К) является важнейший составляющей цемента и состоит на

- 2/3 из силиката кальция как гидравлически действующего материала и на

- 1/3 из оксида алюминия и окислов железа, а также их смесей

Кремниевая пыль (D), или микросиликат, — это стекловидный окисел кремния (SiO), который образуется, когда охлаждается фильтрованная пыль при изготовлении металла — кремния. При этом образуются почти правильные шарики диаметром 0,1 микрометра (десятитысячная доля миллиметра). В 10 раз меньше шарики искусственно изготовленного наносиликата. Пуццоланы (Р) в природе встречаются как вулканические выбросы и как седиментарные (осадочные) породы, но они могут также производиться промышленным образом. В Германии преимущественно добавляется трасс. Летучая зола (V) получается с помощью электростатического или механического отделения пылевидных частичек из дымовых газов установок, работающих на угле. Шарообразные стекловидные частички имеют гидравлические свойства.

Обожженый шифер (Т) в молотом виде имеет ярко выраженные гидравлические свойства. Ивестняк (L) может подмешиваться к цементу, если содержание в нем карбоната кальция (СаСO3) составляет более 75%.

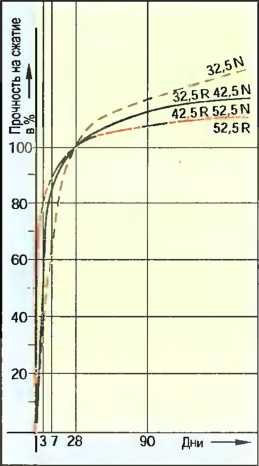

Свойства и применение

Прочность — важнейшее свойство цемента. По прочности на сжатие цементы делятся на три класса, причем минимальная прочность в Н/мм2 после 28-дневной выдержки в обозначении укладывается цифрами (табл. 6). Для прогресса строительства важным является быстрый набор прочности за 2 и за 7 дней (рис. 5). Каждый класс прочности содержит два вида цемента, один цемент с обычной начальной прочностью обозначается буквой N, и другой цемент с высокой начальной прочностью обозначается буквой R (=рапид, т.е. быстрый). Различные классы прочности отдельных цементов можно определить по различной окраске мешков или поставочных накладных и наклеек на си-лосах, а также по цвету букв нормативного обозначения, названию завода-поставщика, знаку о надзорной проверке и веса (см. табл. 7). Вес полного мешка цемента составляет 25 кг.

| Таблица 6. Классы прочности цемента по DIN 1164 | ||||

| Класс прочности | Прочность на сжатие в Н/мм2 | |||

| Начальная прочность | Нормативная прочность | |||

| 2 дня | 7 дней | 28 дней | ||

| 32,5 N | - | ≥16 | ≥32,5 | ≤52,5 |

| 32,5 R | ≥10 | - | ||

| 42,5 N | ≥10 | - | ≥42,5 | ≤62,5 |

| 42,5 R | ≥20 | - | ||

| 52,5 N | ≥20 | - | ≥52,5 | - |

| 52,5 R | ≥30 | - | ||

| Таблица 7. Состав и виды цемента по DIN EN 197 | |||||||||||||

| Основные виды цемента | Обозначения 27 продуктов (нормальные виды цемента) | Состав (составляющие по массе в %) | |||||||||||

| Основные составляющие | Побочные составляющие | ||||||||||||

| PZ-клинкер К | Доменный песок S | Кремниевая пыль D | Пуццоланы | Летучая зола | Молотый шифер Т | Известняк | |||||||

| природные Р | природно-приготовленные Q | богатая кремнием V | богатая известью W | L | LL | ||||||||

| СЕМ I | Портландцемент | СЕМ I | 95-100 | 0-5 | |||||||||

| СЕМ II | Доменный портландцемент | СЕМ II/A-S СЕМ II/B-S |

80-94 65-79 |

6-20 21-35 |

0-5 0-5 |

||||||||

| PI - цемент с кремниевой пылью | СЕМ II/A-D | 90-94 | 6-10 | 0-5 | |||||||||

| Пуццолановый портландцемент | СЕМ II/A-P СЕМ II/В-Р СЕМ II/A-Q СЕМ II/B-Q |

80-94 65-79 80-94 65-79 |

6-20 21-35 |

6-20 21—35 |

0-5 0-5 0-5 0-5 |

||||||||

| Портландцемент с летучей золой | СЕМ II/A-V СЕМ II/B-V СЕМ II/A-W СЕМ II/B-W |

80-94 65-79 80-94 65-94 |

6-20 21-35 |

6-20 21-35 |

0-5 0-5 0-5 0-5 |

||||||||

| Портландцемент с шифером | СЕМ II/А-Т СЕМ II/В-Т |

80-94 65-94 |

6-20 21-35 |

0-5 0-5 |

|||||||||

| Известковый портландцемент | СЕМ II/A-L СЕМ II/B-L СЕМ II/A-LL СЕМ II/B-LL |

80-94 65-79 80-94 65-79 |

6-20 21-35 |

6-20 21-35 |

0-5 0-5 0-5 0-5 |

||||||||

| Сложный портландцемент | СЕМ II/A-M СЕМ IIVВ-М |

80-94 65-79 |

6-20 21-35 |

0-5 0-5 |

|||||||||

| СЕМ III | Доменный цемент | СЕМ III/А СЕМ III/B СЕМ 111/С | 35-64 20-34 5-19 |

36-65 66-80 81-95 |

0-5 0-5 0-5 |

||||||||

| СЕМ IV | Пуццолановый цемент | СЕМ IV/A СЕМ IV/B |

65-89 45-64 |

11-35 36-55 |

0-5 0-5 |

||||||||

| СЕМ V | Сложный цемент | СЕМ V/A СЕМ V/B |

40-64 20-58 |

18-30 31-50 |

18-30 31-50 |

0-5 0-5 |

|||||||

| Количество кремниевой пыли ограничено 10%. В СЕМ II/А, СЕМ II/В, СЕМ IV и СЕМ V основные составляющие должны показываться за счет обозначения цемента наряду с ПЦ - клинкером | |||||||||||||

Нормативные обозначения, описанные в краткой форме

- Вид цемента;

- Прочность на сжатие и

- Особые свойства

Начало твердения для цементов классов прочности 32,5 и 42,5 начинается самое меньшее через 60 минут, для класса прочности 52,5 — через 45 минут. Окончание твердения происходит не ранее 12 часов после укладки. Увеличение времени начала твердения достигается с помощью добавок гипса. Твердением называют дальнейший набор прочности на сжатие цемента в растворе и бетона. Оно не ограничено во времени. Однако имеются максимальные значения прочности на сжатие, которые могут достигнуть цементы классов 32,5 и 42,5 (см. табл. 8).

| Цементы СЕМ I, СЕМ II и СЕМ III | Свойства и применение | |

| Портландцемент | СЕМ I | как высококачественный и быстро твердеющий цемент применяется почти для всех случаев. Белый цемент - это портландцемент класса прочности 42,5 R. Он содержит много глины (каолин) и не содержит окислов железа |

| Доменный портландцемент | СЕМ II | из-за малого выделения тепла применим для массивных строительных конструкций |

| Пуццолановый портландцемент | СЕМ II | образует очень пластичный плотный раствор, на котором бывает мало высолов. Поэтому он подходит для водонепроницаемого бетона и раствора. В Германии вместо пуццолана применяется трасс. Пуццоланы и трасс реагируют с гидратом окиси кальция. За счет карбонатизации уменьшается пассивный слой вокруг стальной арматуры, и устойчивость против коррозии становится меньше |

| Портландцемент с летучей золой | СЕМ II | подходит для набора прочности за счет гидравлических качеств летучей золы |

| Портландцемент с шифером | СЕМ II | производится в Германии только как цемент коричневой окраски |

| Портландцемент с известняком | СЕМ II | образует клейкую цементную массу, которая применяется, например, для производства легкого бетона |

| Сложный (композитный) портландцемент | СЕМ II | имеет нормальное тепловыделение и развитие прочности, а также хорошее твердение е процессе эксплуатации |

| Доменный цемент | СЕМ III | выделяет при твердении меньше тепла и поэтому имеет несколько меньшую начальную прочность. Он подходит для бетонирования массивных конструкций |

Рис. 5. Нарастание прочности цемента при 20 С

Гидратационное тепло образуется после смешивания цемента с водой затворения. Алюминиевая составляющая в цементе очень быстро реагирует с другими материалами и поэтому является определяющей для развития тепла в цементе. При низких наружных температурах, например зимой, это тепло является желательным. Летом, однако, оно может привести к температурным напряжениям и образованию трещин. Такие повреждения могут возникнуть при бетонировании массивных строительных элементов, как, например, плотин. Поэтому там применяют цементы с:

- низким выделением тепла при гидратации (LH);

- умеренным выделением тепла при гидратации (МН) и

- очень низким выделением тепла при гидратации (VLH)

Портландцемент DIN 1164 СЕМ I 42,5 R Означает портландцемент по DIN 1164 с минимальной прочностью на сжатие в 42,5 Н/мм2 и высокой начальной прочностью через 28 дней

Доменный портландцемент DIN 1164 СЕМ II/AS 32,5 Означает доменный портландцемент по DIN 1164 с содержанием от 6 до 20% доменного леска, класса прочности 32,5 с обычной начальной прочностью через 28 дней

Доменный цемент DIN 1164 СЕМ III/B 32,5 - LH/SR Означает доменный цемент по DIN 1164 с содержанием от 66 до 80% доменного песка, класса прочности 32,5 и обычной начальной прочностью, а также с низким выделением гидратационного тепла и высоким сопротивлением действию сульфатов

Сопротивление сульфатам имеют цементы с низкими составляющими алюминиевых соединений. Такие цементы имеют высокое сопротивление сульфатам и обозначаются SR (англ. сульфат резистант). Это могут быть цементы СЕМ I и СЕМ Ш/В. Эти цементы применяются в подземном и гидротехническом строительстве. Щелочность (алкалитет) может быть недостатком. Поэтому там, где заполнитель содержит составные части, реагирующие со щелочами, например в определенных частях Северной Германии, применяются цементы с низкой щелочностью (цементы NA).

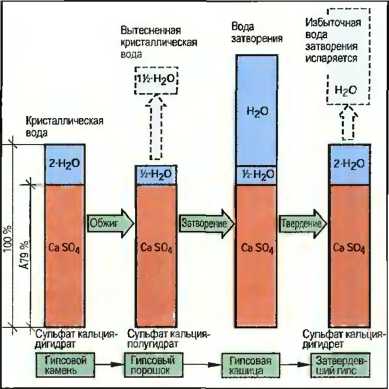

Строительные гипсы

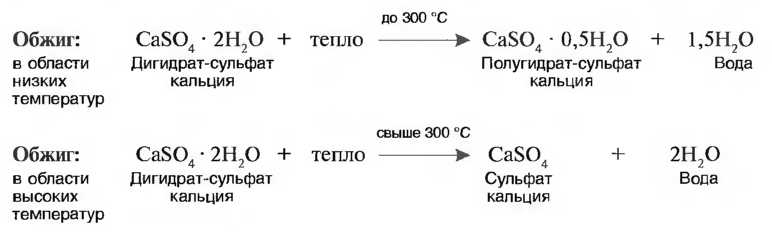

Строительные гипсы — это строительный материал, применяемый для штукатурных и стяжечных растворов. Строительные гипсы не содержат гидравлических составляющих, как, например, цемент. Поэтому они твердеют только на воздухе. В качестве сырья применяется гипсовый камень. В природе он встречается как содержащий кристаллическую воду сульфат кальция. Одна молекула сульфата кальция связывает две молекулы воды как кристаллическую воду. Это обозначают как сульфат кальция — дигидрат (CaS04 • 2НгО). Гипсовый камень обжигается в ротационных туннельных печах в области низких температур при 300 "Сив области высоких температур до 1000 °С. При этом из гипсового камня частично или полностью удаляется кристаллическая вода (рис. 6).

Рис. 6. Количество кристаллической воды в гипсе

Строительные гипсы порошкообразны и имеют цвет от белого до серого. При смешивании гипсового порошка с водой гипс воспринимает воду при бурной реакции и при этом нагревается.

У строительных гипсов время укладки от замешивания до начала твердения — короткое. В зависимости от вида гипса оно составляет от 8 до 25 минут. За это время гипсовый раствор должен быть выработан. При начале твердения он уже набирает около 40% своей конечной прочности. Начиная с этого времени гипс уже нельзя дальше укладывать, даже при дальнейшем добавлении воды. Начало твердения может быть отодвинуто с помощью химических добавок при изготовлении. Аналогичное действие достигается при замесе гипсового раствора с добавкой небольшого количества воздушной извести. Теплая вода затворения и остатки старого гипса на инструментах и в корыте для раствора существенно уменьшают время переработки.

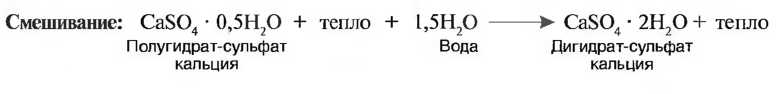

Строительные гипсы без добавок по DIN 1168 (рис. 7) Формовочный гипс получается обжигом в низкотемпературной области и состоит преимущественно из сульфата кальция - полугидрата. Он применяется для штукатурных, формовочных работ и работ с сеткой-рабицей, для внутренней штукатурки и для изготовления гипсовых строительных плит. Штукатурный гипс получается при обжиге в высоко- и низкотемпературной области и состоит из сульфата кальция - полугидрата. Он начинает схватываться уже через 3 минуты, однако его можно значительно дольше использовать как формовочный гипс. Штукатурный гипс применяется для внутренней штукатурки и работ с сеткой-рабицей.

Рис. 7. Виды гипса по температуре обжига

Время твердения строительных гипсов — от 1 до 20 часов. Избыточная вода затворения, которая не используется для кристаллизации, испаряется. При твердении гипсовый раствор немного расширяется и поэтому образует глухие штукатурные поверхности. Гипсовые штукатурки могут воспринимать и отдавать влагу. Однако их структура при частой смене влажного и сухого состояния может разрушаться. Такие же повреждения будут иметь место, если гипсовые детали постоянно подвергать воздействию воды. Металлические детали в гипсовой штукатурке, как, например, стальные закладные детали, сетка-рабица и подвески, могут корродировать. Поэтому они должны иметь защиту от коррозии.

Способность гипса воспринимать воду, а также содержание кристаллической воды являются преимуществом при защите от пожаров. Во время пожара воспринятая вода и освобождающаяся кристаллическая вода образуют защитную зону из водяного пара вокруг оштукатуренных строительных конструкций. Гипсовые штукатурки толщиной не менее 15 мм считаются огнезащитными. Если к формовочным или штукатурным гипсам на заводе добавляются специальные удерживающие добавки и наполнители, то гипсы получают определенные свойства.

- Удерживающие добавки — это материалы, которые положительно влияют на такие свойства гипса, как консистенция, удерживание (сцепление) с оштукатуриваемой поверхностью или время твердения.

- Наполнители, такие, как песок, вспученный перлит и вспученная слюда, могут добавляться для повышения количества материала.

Ненормированные строительные гипсы

Гипс для стяжек обжигают при температуре 1000 °С в области высоких температур, и он больше не содержит кристаллической воды. Он состоит из ангидрита (CaSО4) и небольшого количества жженой извести (СаО). Так как сам ангидрит не может воспринимать воду, то составляющая жженой извести действует как возбудитель. Стяжечный гипс имеет время твердения 20 часов, и он значительно тверже, чем прочие гипсы. Прочность на сжатие должна достигать не менее 25 Н/мм2. Мраморный гипс — это штукатурный гипс, который пропитан квасцами (двойное количество) и еще раз обожжен. Этот чисто-белый гипс твердеет медленно и достигает высокой прочности. Он может смешиваться с красками. Затвердевший мраморный гипс (искусственный мрамор) может шлифоваться и полироваться и имеет вид настоящего мрамора.

| Таблица 8. Строительные гипсы с добавками по DIN 1168 | |

| Готовый штукатурный гипс | твердеет медленно и применяется для изготовления внутренней штукатурки. К нему добавляются удерживающие добавки и наполнители. |

| Штукатурный гипс высокого сцепления | преимущественно применяется для изготовления внутренних штука-турок. Для лучшего сцепления применяются удерживающие добавки; могут добавляться наполнители. |

| Гипс для машинной штукатурки | применяется специально для изготовления внутренней штукатурки с помощью штукатурных машин. Удерживающие добавки в форме замедлителей схватывания позволяют непрерывное использование машины при ведении штукатурных работ. Могут быть использованы наполнители, например, песок. |

| Установочный гипс | применяется для окончательной отделки при установке гипсокартонных строительных плит или гилсоволокнистых плит в качестве стеновой сухой штукатурки. Удерживающие добавки обеспечивают медленное твердение, повышенную водоудерживающую способность и улучшают сцепление с гипсокартонными строительными плитами. |

| Гипс для заполнения швов | применяется для соединения гипсовых строительных плит. Удерживающие добавки обеспечивают повышенную водоудерживающую способность и медленное твердение. |

| Шпателевочный гипс | применяется в основном для заделки швов между гипсовыми строительными плитами. Его свойства аналогичны гипсу для швов. |

Ангидритные вяжущие

Ангидрит встречается как естественная горная порода (CaS04) без кристаллической воды (природный ангидрит NAT) или образуется из искусственно приготовленного ангидрита в установках по извлечению серы из дымовых газов на электростанциях, работающих на угле (синтетический ангидрит SYN). Его часто обозначают также REA — гипс. Чтобы ангидрит мог воспринимать воду, к нему добавляют в качестве возбудителей (ингибиторов) основные материалы, такие, как строительная известь, или основные и солевидные материалы (смешанные ингибиторы). Ангидридный раствор начинает схватываться через 25 минут и становится твердым не позже чем через 12 часов. Его твердение происходит только на воздухе. Ангидритное вяжущее (АВ) поставляется по DIN 4208 двух классов прочности (табл. 9). Он может применяться в качестве вяжущего для штукатурок и стяжек, а также для внутренних строительных конструкций. Штукатурки с ангидритным вяжущим необходимо защищать от влаги.

| Таблица 9. Прочность ангидритных вяжущих | ||

| Краткое обозначение | Прочность на сжатие | Обозначение упаковки |

| АВ 5 | 5 | 1 ряд черных точек |

| АВ 20 | 20 | 3 ряда черных точек |

Смешанные вяжущие

Смешанные вяжущие — это гидравлические вяжущие, содержащие тонкомолотый трасс, доменные шлаки или доменный песок, а также гидрат извести или портландцемент в качестве ингибитора для восприятия воды. Смешанные вяжущие твердеют как на воздухе, так и под водой. Их прочность на сжатие установлена по DIN 4207 не менее 15 Н/мм2 через 28 дней после укладки. Смешанные вяжущие могут применяться только для растворов и неармированного бетона.

Штукатурные и кладочные вяжущие

Штукатурные и кладочные вяжущие (МС) — приготовленные на заводе гидравлические вяжущие. Они состоят в основном из портландцемента и неорганических материалов, таких как каменная мука. При смешивании с песком и водой получают раствор, который применим для штукатурных и кладочных работ. Штукатурные и кладочные вяжущие по DIM 4211 делятся на три класса по прочности (табл. 10). Добавка порообразователя улучшает удобоукладываемость и долговечность.

| Таблица 10. Прочность на сжатие штукатурных и кладочных вяжущих | ||||

| Вид | Прочность в Н/мм2 после выдержки | Порообразователь | ||

| 7 дней | 28 дней | |||

| мин. | макс. | |||

| МС 5 | - | ≥5 | ≤15 | с |

| МС 12,5 | ≥7 | ≥12,5 | ≤32,5 | с |

| МС 12.5X | без | |||

Нормативное обозначение: Штукатурные и кладочные вяжущие DIN 4211 — МС 12,5 X означает штукатурно и клад очно вяжущее по DIN 4211 класса прочности 12,5 без порообразователя.

Битумы

Битумы — это полученные при переработке нефти тяжелые темноцветные смеси различных органических субстанций. Наряду с углеродом и водородом в битумах присутствуют небольшие количества серы, кислорода и азота.

Производство

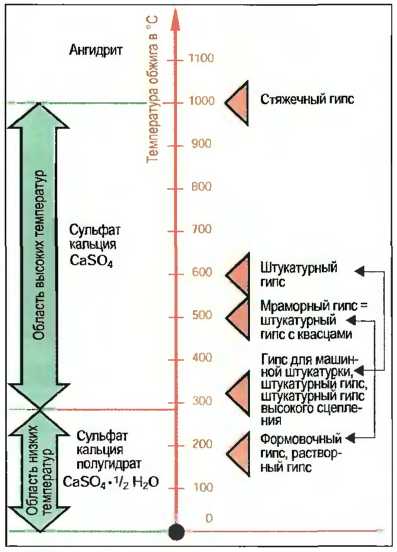

Дистилляционные битумы, называемые также битумами для дорожного строительства, получают путем дистилляции нефти в несколько ступеней при температуре 350 °С в вакууме (рис. 8). Получаются мягкие до средней твердости битумы.

Рис. 8. Приготовление битумов

Высоковакуумные битумы и твердые битумы получаются с применением повышенного вакуума или путем дальнейшей обработки на дополнительной ступени переработки, причем происходит дальнейшее отделение кипяших при высокой температуре масел. Результатом являются твердые и упруготвердые сорта битумов, которые называются также промышленными битумами. Оксидированные битумы получают в продувных реакторах из мягких дистилляционных битумов, в которые вдувается воздух при температуре от 230 до 290 °С. Оксидированные битумы особенно нечувствительны к холоду и теплу.

Полимермодифицированные битумы (РmВ) — это смесь из дистилляционных битумов и полимеров, причем полимеры, например, меняют вязкость битумов.

Свойства

Битумы — это термовискозный материал, консистенция которого изменяется постоянно с изменением температуры. Она может быть твердой при низких температурах до очень жидкой при температурах от 150 до 200 °С. Это изменение состояния в умеренных областях температур часто повторяется и может переходит из одного в другое. Клеящее действие битумов основано на хороших смачивающих свойствах и на изменении их вязкости при изменяющихся температурах. Плотность битумов зависит от сорта и изменяется в зависимости от температуры. Она колеблется от 0,86 до 1,11 г/см3. Температурное расширение битумов в 20—30 раз больше, чем у минеральных материалов.

Битумы водостойки, устойчивы против агрессивных стоков, кислот, щелочей и солей. Это, например, важно при воздействии соли, применяющейся на улицах для таяния снега зимой. Устойчивость увеличивается с ростом твердости битумов, а при более высоких температурах она снижается. Битумы не стойки против действия жиров, масел, горючего, а также органических растворителей. Битумы стареют под воздействием кислорода воздуха, света и тепла. Кислород окисляет составляющие части битумов, а под воздействием тепла из него испаряются мягкие составляющие нефти. Это приводит к отвердению поверхности битума, которое мало распространяется в глубину. Под действием ультрафиолетовых лучей старение ускоряется. Битумы трудно воспламеняемы и не имеют класса опасности. Полученные из нефти битумы в отличие от полученного из угля дегтя не опасны для здоровья. В законодательстве по защите воды битумы классифицированы как не вредящие воде вещества.

Свойства битумов

- термопластичность (термовязкость)

- хорошее смачивание

- плотность, подобная воде

- высокая теплоизоляция

- мягкие битумы имеют меньший удельный вес, чем твердые, горячий битум легче, чем холодный

- устойчивы против воды, агрессивных стоков, большинства кислот, щелочей и солей

- неустойчивы против жиров, масел, горючего и некоторых органических растворителей

- стареют на поверхности за счет кислорода, света и тепла

- трудновозгораемые

- не вредны для здоровья

- не вредны для воды

Метод испытаний

Твердость битумов и их поведение в зависимости от температуры определяются с помощью соответствующих методов испытаний и имеют соответствующие численные значения (табл. 11).

| Таблица 11. Показатели битумов (EN 12590) | |||

| Метод испытания / Обозначение | Проникновение при 25 °С [1/10 мм] | Точка размягчения R и К [°С] | Температура разрушения по Фраасу, макс. [°С] |

| Дистилляционные битумы (дорожные битумы) | |||

| 160/220 | 160-220 | 35-43 | -15 |

| 70/100 | 70-100 | 43-51 | -10 |

| 50/70 | 50-70 | 46-54 | -8 |

| 30/45 | 30—45 | 52-60 | -5 |

| 20/30 | 20-30 | 55-63 | - |

| Твердые битумы или высоковакуумные битумы(1) | |||

| 80/90 | ≤11 | 80-90 | |

| 90/100 | ≤7 | 90-100 | |

| 110/175 | ≤6 | 110-140 | |

| 150/175 | ≤1 | 150-175 | |

| Оксидационные битумы(2) | |||

| 85/25 | 20-30 | 80-90 | -10 |

| 85/40 | 35-45 | 80-90 | -15 |

| 95/35 | 30-40 | 90-100 | -15 |

| 100/25 | 20-30 | 95-105 | -15 |

| 100/40 | 30-50 | 95-105 | -15 |

| 110/30 | 25-35 | 105-115 | -15 |

| 120/15 | 10-20 | 115-125 | -8 |

| Полимермодифицированные битумы | |||

| РmВ 80 | ≥120 | 40-48 | -20 |

| РmВ 65 | ≥50 | 48-55 | -10 |

| РmВ 45 | ≥20 | 55-63 | -10 |

| (1) 80/90=80 °С/90 °С (точка размягчения от/до) | |||

| (2)) 85/25=85 °С/2,5 мм (точка размягчения/проникновения) | |||

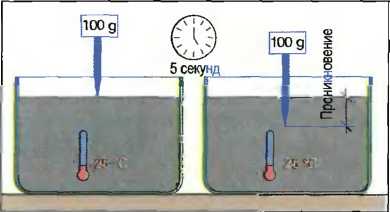

Погружение иглы (глубина проникновения)

Этот метод определяет твердость битума. Она определяется расстоянием, на которое опускается в битуме игла, нагруженная нагрузкой в 100 г при 25 °С за 5 секунд (рис. 9). Твердость битума дается в 1/10 мм. Так, например, битум В 80 имеет глубину проникновения 80/10 мм = 8 мм.

Рис. 9. Проникновение иглы

Определение точки размягчение с помощью кольца и шарика (EPRuK)

Переход от твердого к жидкому состоянию у битумов — скользящий. Поэтому определяется не точка плавления, а точка размягчения. Взятый для измерения слой битума под действием веса шарика медленно нагревается и деформируется при этом. Точка размягчения кольцо и шарик (Ring und Kugel — RuK) — это температура, при которой деформация битума достигает установленной величины 25,4 мм. У дистилляционных битумов она лежит при температуре от 37 до 67 °С (рис. 10).

Рис. 10. Точка размягчения кольцо и шарик (Ring und Kugel — RuK)

Чем выше глубина проникновения, тем мягче битум

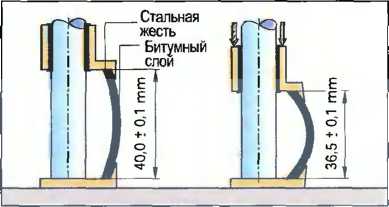

Точка разрушения по Фраасу

Поведение битумов при низких температурах оценивается по точке разрушения, которая характеризует переход от вязкопластичного состояния к твердому. Стальная жесть, покрытая слоем битума, охлаждается со скоростью на 1 °С в минуту и через минуту сгибается. Точкой разрушения будет температура, при которой битумный слой при изгибе разрушается или образует трещины (рис. 11).

Рис. 11. Точка разрушения по Фраасу

Чем выше точка размягчения, тем тверже битум

Примечание

Битумы применяют как дорожностроительные битумы в средствах для защиты сооружений и для изготовления кровельных и изоляционных рулонных материалов (рис. 12).

Рис. 12. Приеменение битумов

Битумы можно укладывать только в жидком состоянии. Поэтому перед применением их нагревают. Чтобы их можно было применять в холодном виде, битумы должны быть растворены или превращены в битумную эмульсию. Твердение происходит при охлаждении, выпаривании растворителя или испарения воды из битумной эмульсии.

Чем ниже лежит точка разрушения, тем мягче битум

Дорожно-строительные битумы (DIN 1995)

Дистилляционные жидкости в основном применяются для производства асфальта в дорожном строительстве. Поэтому говорят о дорожно-строительных битумах. Они по твердости производятся 5 сортов: 160/220; 70/100; 50/70; 30/45 и 20/30. В жидком состоянии горячей смеси битумы действуют как смягчающее средство и улучшают укладку и обработку асфальта. Ниже 90 °С битумы вязкопластичны, служат как вяжущее и достигают при нормальных температурах своего рабочего состояния.

Применение битумов:

- Вяжущее для асфальта;

- Дорожно-строительный битум;

- Битум для защиты сооружений;

- Кровельные и изоляционные рулонные материалы;

- Битумный кровельный гонт и волнистые листы.

Средства для защиты сооружений

Средства для защиты сооружений — это продукты, которые укладываются в большинстве случаев в жидкой форме и служат для защиты и изоляции зданий от влаги. Для средств защиты сооружений на основе битумов применяются дистилляционные битумы. Если ожидаются большие колебания температур, то предпочитаются оксидационные битумы. Преимущество изоляции битумосодержащими материалами — это эластичность битума. В зависимости от вида такие материалы могут перекрывать трещины до 5 мм шириной. Различают горячеукладываемые и холодноукладываемые изоляционные материалы.

Горячеукладываемые средства для защиты сооружений состоят из чистого битума или битума с наполнительными добавками, как, например, каменная мука, стеклянная или минеральная вата или органические волокна. Они нагреваются на месте укладки до 180 °С и наносятся разбрызгиванием, окраской, шпателем, погружением или поливкой на сухое основание. Для понижения температуры укладки дистилляционные битумы могут быть разбавлены гудроном. Гудроновые битумы могут смешиваться при температурах от 80 до 130 °С и наноситься на поверхности при температуре 40—110 °С.

Холодноукладываемые средства для защиты сооружений применяются чаще. С помощью добавок соответствующих материалов вязкость битумов так сильно снижается, что их можно укладывать без нагревания. Холодноукладываемые битумные материалы изготавливаются на базе растворителей или на базе битумной эмульсии. Битумные растворы получаются при добавке легколетучего растворителя, например бензина. Растворитель испаряется, так что через короткое время снова достигается твердость исходного битума. Битумные растворы применяются для грунтовки сухих поверхностей из бетона, штукатурки, кирпичной кладки или металла, от густой жидкой окраски до паст с наполнителями для плоскостей, подверженных погодным воздействием, и как шпателевочная масса и замазка для выравнивания неровностей и пустот, а также для герметизации швов.

Битумные эмульсии изготавливаются путем тончайшего распределения дистилляционных битумов в воде при добавлении эмульгатора (глин или бентонита). При добавке наполнителей они служат водоотталкивающими окрасками и шпателевочными массами. За один рабочий проход они могут наноситься слоями толщиной до 7 мм (толстая обмазка) (рис. 13). Преимуществом битумных эмульсий является их большая смачивающая способность. Они держатся даже на мокром основании.

Рис. 13. Нанесение толстой защитной обмазки

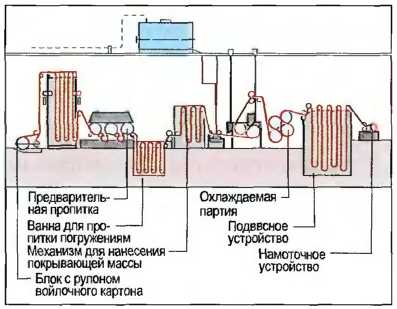

Кровельные и изоляционные рулонные материалы

Кровельные и изоляционные рулонные материалы — это ленты шириной 1,00 м и длиной до 10,00 м, которые поставляются в рулонах и складируются в стоячем состоянии. Они состоят из несущей основы, которая окунается в дистилляционные битумы (в большинстве 160/200 или 70/100) и затем покрывается с обеих сторон чистыми или с добавками оксидационными битумами. Для верхнего слоя кровли применяются покрытия в несколько слоев из полимермодифицированного битума (рис. 14).

Рис. 14. Изготовление рулонных кровельных материалов (схематически)

В качестве несущей основы применяют строительной картон (R), джутовую ткань (J), стеклоткань (G), стеклохолст (V), холст из полиэстрового волокна (PV) (табл. 12).

| Таблица 12. Кровельные и изоляционные рулонные материалы | |||

| Рулонные материалы | Краткие обозначения (примеры) | Несущая основа | Масса несущей основы, г/мм2 |

| Изоляционные рулонные материалы, кровельные изоляционные рулонные материалы (DD) | V13 | Стеклохолст | 60 |

| G 220 D | Стекоткань | 220 | |

| J 300 DD | Джутовая ткань | 300 | |

| PV 220 DD | Полиэстровый холст | 200 | |

| G 200 DD | Стеклоткань | 220 | |

| Свариваемые рулонные материалы (Sx) [х -толщина, мм] | PVE-G 200 S5 | Стеклоткань | 200 |

| PVE-J 300 S4 | Джутовая ткань | 300 | |

| Полимербитумные (PY): | |||

| кровельные изоляционные материалы; | PVE-G 200 DD | Стеклоткань | 200 |

| свариваемые изоляционные материалы | PVE-J 300 S5 | Джутовая ткань | 300 |

Кровельные рулонные материалы — это покрытый с обеих сторон битумом, с посыпкой песком или без нее, строительный картон (R 500) или стеклохолст (V 13). Важной областью применения является плоская крыша с многослойной гидроизоляцией, а также гидроизоляция под землей, а также горизонтальная гидроизоляция в стенах и под деревянными конструкциями. Изоляционные рулонные материалы (D) или кровельные изоляционные рулонные материалы (DD) для изоляции сооружений имеют в качестве несущего слоя строительный картон (R 500), джутовую ткань (J 300), стеклоткань (G 220), стеклохолст (V 60) или холст из полиэстрового волокна (PV 250) и более толстое двухстороннее покрытие битумом (рис. 15).

Рис. 15. Наклейка кровельного изоляционного рулонного материала

Изоляционные рулонные материалы имеют дополнительно тонкий внутренний слой из медной, алюминиевой фольги или синтетической пленки. В зависимости от материала несущей основы рулонные материалы должны иметь толщину не менее 3 мм.

Свариваемые рулонные материалы (S). Путем нагревания горелками привариваются полиэстровый холст, стеклохолст, стеклоткань или джутовая ткань, пропитанные битумной мастикой. Свариваемые рулонные материалы с двойным несущим слоем и алюминиевой или медной фольгой могут использоваться как пароизоляция или как защитный слой от корней растений в озелененных кровлях (рис. 16).

Рис. 16. Битумный свариваемый рулонный материал

Кровельные изоляционные рулонные материалы на основе полимерных битумов. Имеют двухстороннее покрытие из полимер-битумов и в зависимости от применения могут быть посыпаны песком или шифером. Несущий слой — это в основном стеклоткань и полиэстровый холст. Полимерно-битумные свариваемые рулонные материалы изготавливаются толщиной 4 или 5 мм. В качестве несущей основы применяется стеклоткань и полиэстровой холст. Покровные слои в зависимости от применения посыпаются шифером, тальком или снабжаются разделительной пленкой. Преимуществом этих рулонных материалов является высокая гибкость в холодном состоянии и очень высокая стойкость против старения. В зависимости от примененного синтетического материала (эластомеры или пластомеры) полимерно-битумные свариваемые рулонные материалы имеют обозначение PYE или PYP.

Битумный кровельный гонт применяется для кровельных покрытий при уклонах кровли от 15° до 85°. Он производится размерами 1000 мм х 333 мм. Вследствие малого собственного веса при такой кровле достаточны легкие несущие конструкции крыши. Битумные волнистые листы длиной 2 м и шириной 0,89 м применяются для легких конструкций крыш, например в цехах или сараях Прессованные маты из волокна припитываются синтетической смолой и получают под давлением дополнительную пропитку твердым дистилляционным битумом.

Асфальт

Асфальт — это смесь из битумов в качестве вяжущих и минеральных материалов в качестве заполнителя. Свыше 70% битумного производства используется для изготовления асфальта.

Минеральные материалы

Как и в бетонах, минеральные материалы в качестве заполнителя образуют главную составляющую часть асфальта. Они имеют задачу воспринимать возникающие усилия, обеспечивать сцепление шин с поверхностью дороги и противодействовать износу полотна. Поэтому минеральные материалы должны быть прочными на сжатие и против ударов, устойчивы против выветривания и морозостойки, устойчивы против полировки и свободны от органических и глинистых примесей, а также иметь хорошее сцепление (химическое сродство) с битумами.

Работы с асфальтом различают по методу изготовления составу, температуре укладки и виду укладки Применение: дорожное строительство, гидротехническое строительство, строительство аэродромов

При поставках различают неразбитые минеральные материалы (круглозернистые), например гравий и природный песок, и разбитые (дробленые) минеральные материалы (дробленые зерна), например щебень, дробленый песок, благородный щебень, благородный дробленный песок и наполнитель (табл. 13). Благородный щебень и дробленный песок — это многократно дробленые минеральные материалы. Наполнитель — это каменная мука, зерна которой менее 0,09 мм. Наполнители уменьшают пустоты в асфальте. Кроме того, они упрочняют битумы, делают их более твердыми и стабилизируют их свойства при высоких температурах.

| Таблица 13. Зерновой состав минеральных материалов по TL Min - StB (Технические условия на поставку минеральных материалов в дорожном строительстве) | |||

| Недробленые минеральные материалы | Дробленые минеральные материалы | ||

| Обозначение | Зерновая группа | Обозначение | Зерновая группа |

| Природный песок, гравий | Дробленый лесок, щебень | ||

| Природный песок | 0/2 | Дробленый песок-щебень | 0/5 |

| Природный песок | 2/4 | Щебень | 5/11 |

| Щебень | 4/8 | Щебень | 11/22 |

| Щебень | 8/16 | Щебень | 22/32 |

| Щебень | 16/32 | Крупный щебень | 32/45 |

| Щебень | 32/63 | Крупный щебень | 45/56 |

| Наполнитель, благородный дробленый песок, благородный щебень | |||

| Наполнитель | 0/0,09 | ||

| Благородный дробленый песок | 0/2 | ||

| Благородный щебень | 2/5 | ||

| Благородный щебень | 5/8 | ||

| Благородный щебень | 8/11 | ||

| Благородный щебень | 11/16 | ||

| Благородный щебень | 16/22 | ||

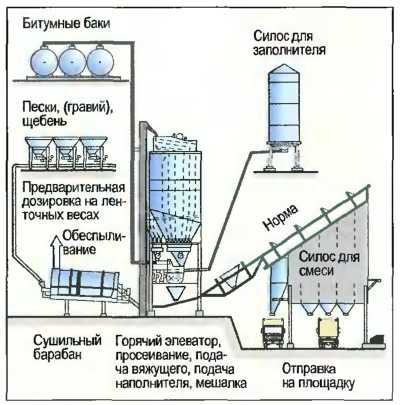

Изготовление асфальтовой смеси

Изготовление асфальтовой смеси происходит в электронно-управляемых смесительных установках с производительностью до 350 т/час. Битум поставляется в термоизолированных автоцистернах и горяче-жидком состоянии и сливается в подогреваемые промежуточные баки. Минеральные материалы предварительно дозируются, т.е. согласно рецептуре грубо смешиваются, нагреваются в сухом барабане, высушиваются и обеспыливаются. Горячая каменная порода проходит через систему сит, точно дозируется на весах и подается в мешалку, где перемешивается с подающимся туда при температуре 170— 180°С горячим битумом (рис. 17).

Рис. 17. Асфальтосмесительная установка (схема)

При изготовлении асфальтовой смеси часто применяется старый асфальт, вынутый из старого дорожного покрытия. Доля повторно применяемого асфальта может составлять от 20 до 80%. Содержащиеся в рециклованном асфальте битумы могут вследствие его термовязких свойств снова использоваться в качестве вяжущего.

Укладка вальцованного асфальта

Транспортировочные машины с укрывными брезентовыми тентами или с закрытыми емкостями перевозят асфальтовую смесь к месту укладки. Так уменьшают потерю температуры, задерживают встречный ветер при езде и предотвращают твердение вяжущего за счет окисления (рис. 18).

>Рис. 18. Укладка вальцованного (укатанного) асфальта

Асфальтоукладчики принимают смесь из самосвалов, распределяют ее с помощью шнеков по ширине укладки на определенную толщину слоя и уплотняют ее. Ширина укладки может быть от 2 до 12 м. Прежде чем смесь остынет ниже 100°, она уплотняется с помощью катков. Для этого подходят гладкие катки, вибрационные катки или катки с резиновыми колесами.

Виды смесей

Для различных слоев дорожного полотна — несущего слоя, связующего слоя и слоя покрытия применяются соответствующие смеси (табл. 14).

| Таблица 14. Слои для асфальтового строительства | ||

| Слои | Толщина (см) | Функция |

| Асфальтовый слой покрытия | от 2 до 6 | Гладкость, сцепление, устойчивость против износа |

| Асфальтовый связующий слой | от 4 до 10 | Прочность на сдвиг |

| Асфальтовый несущий слой | до 22 | Несущая способность |

Смеси для слоев покрытия

Слой покрытия — это самый верхний слой в дорожном строительстве. Он должен быть как можно более долговечным и надежным с точки зрения езды по нему. Для слоев покрытия применяют различные виды смесей. Различают укатанный (катковый) асфальт, асфальтобетон и гравийно-асфальтовую мастику, литой асфальт и асфальтовые слои с открытыми порами, например дренирующий асфальт (см. табл. 11). Наряду с приведенными примерами еще имеется похожая налитой асфальт асфальтовая мастика и похожие на дренирующий асфальт снижающие шум слои покрытия.

Таблица 15. Примеры слоев покрытия

Смеси для связующих слоев

Связующий слой лежит между несущим слоем дороги и слоем покрытия. Он образует переход от грубозернистого несущего слоя к мелкозернистому слою покрытия. Смесь для связующих слоев должна содержать много крупного щебня и много дробленого песка. Такие слои очень устойчивы, однако требуют больших затрат на уплотнение. Для вяжущей смеси применяются минеральные слои 0/22 и 0/16 мм. В качестве вяжущего используется преимущественно дорожный строительный битум 50/70 и 70/100.

| Таблица 16. Смеси для асфальтового несущего слоя | |||||||

| Вид смеси | Гранулометрический состав | Гранупометрический состав свыше 2 мм в минеральной смеси | Количество наполнителя | Наиболее грубые зерна, не менее | Большие камни, не более | Минеральное содержание вяжущего из строительных дорожных битумов | Содержание пор |

| мм | % от веса | % от веса | % от веса | % от веса | % от веса | % от объема | |

| АО | 0/2 ДО 0/32 | от 0 до 80 | от 2 до 20 | 10 | 20 | 3,3 | от 4,0 до 20,0 |

| А | 0/2 ДО 0/32 | от 0 до 35 | от 4 до 20 | 10 | 10 | 4,3 | от 4,0 до 14,0 |

| В | 0/22; 0/32 |

свыше 35 до 60 | отЗ до 12 | 10 | 10 | 3,9 | от 4,0 до 12,0 |

| С | 0/22; 0/32 |

свыше 60 до 80 | от 3 до 10 | 10 | 10 | 3,6 | от 4,0 до 10,0 |

| CS | 0/22; 0/32 |

свыше 60 до 80 | от 3 до 10 | 10 | 10 | 3,6 | от 5,0 до 10,0 |

Смеси для несущих слоев асфальта

Несущие слои асфальта состоят из просеянных минеральных смесей и дорожных строительных битумов 50/70 или 70/100 (см. табл. 11). Среди минеральных материалов различают виды смесей АО, А, В, С, CS. В основном различие в гранулометрическом составе каждой из ступеней составляет более 2 мм.