Устройство и ремонт паркетных полов. Часть 1. Материалы. Инструмент.

Устройство и ремонт паркетных полов

Общие сведения

Паркетные полы красивы, прочны и при правильной настилке могут служить многие десятки лет. Паркет бывает мозаичный, в виде щитов или паркетной доски. Кроме того, паркет может быть изготовлен по специальным чертежам из древесины различных пород и цвета.

При настилке любого паркета влажность воздуха в помещении должна быть не выше 60%, а температура не ниже 8°С.

Основание под паркет должно быть сухим, ровным и чистым. Проверяют основание фугованной двухметровой рейкой с уровнем. Отклонение между рейкой и основанием или настланным паркетом — не более 2 мм. При настилке паркета он должен отступать от стены минимум на 10 мм.

Материалы

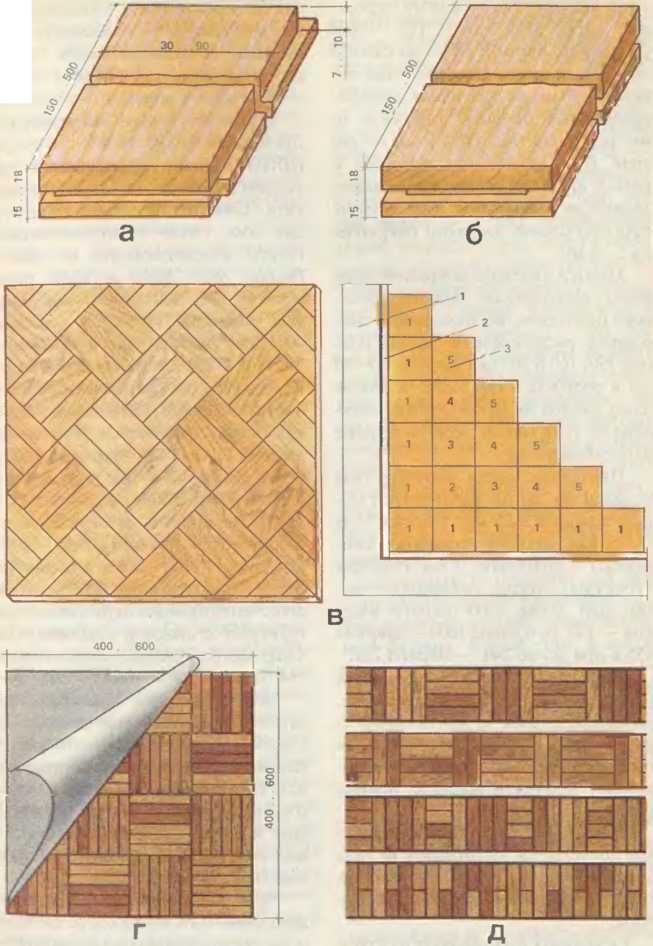

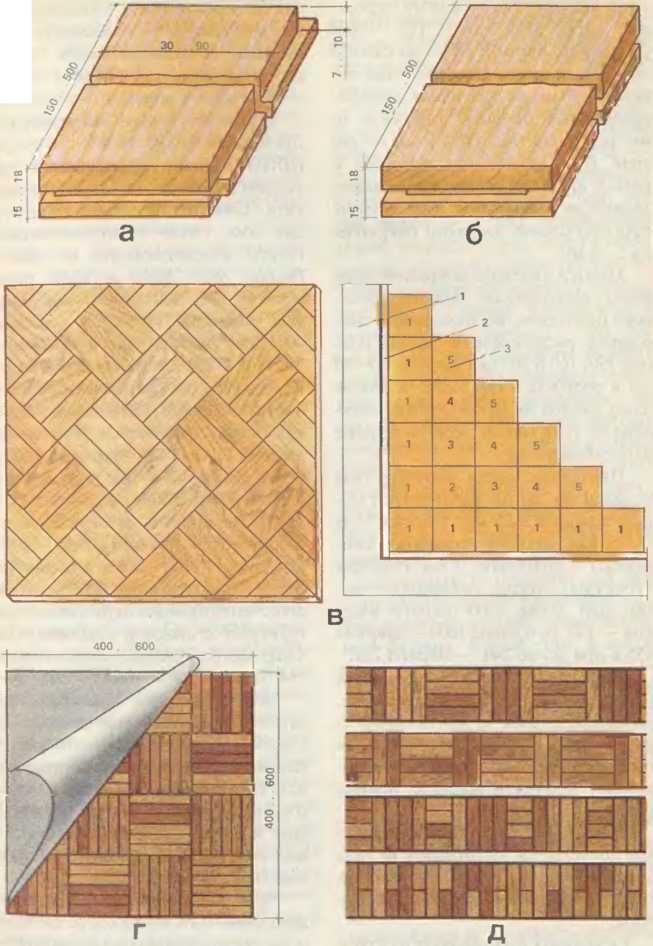

Штучный паркет (рис. 1, а, б) изготовляют из дуба, бука, граба, ясеня, клена, карагача, вяза (ильма), каштана, белой акации, березы, сосны и лиственницы влажностью не более 8%.

Толщина планок из твердых по род 15 мм, из мягких— 18 мм. Лицевая сторона должна быть чистой и гладкой. Толщина слоя износа — 7—10 мм (считается от лицевой поверхности до гребня). Ширина планок от 30 до 90 мм с интервалом 5 мм, т. е. 30, 35, 40 мм и т. д.; длина планок 150—500 мм с интервалом 50 мм (150, 200, 250 мм и т. д.).

Паркетные планки в зависимости от профиля кромок делятся на два типа: П1 — с гребнями и пазами на противоположных кромках и торцах, П2 — с гребнем на одной кромке и с пазами на другой кромке и торцах. Гребень — выступающая часть планки, проходящая по ее кромке и торцу. Паз — это выемка, куда вставляется гребень для соединения планок между собой и получения жесткого покрытия. Кромки износа со стороны гребня имеют скос в 3° у планок обоих типов; другая сторона, с пазом, — прямая, без скоса. Скос делают для того, чтобы планки при их настилке плотнее примыкали одна к другой. Допускаемая влажность планок штучного паркета 9±3%.

Качество древесины должно быть высоким. На лицевой стороне планок недопустимы трещины, сучки, червоточины, отщепы и т. д.

На оборотной стороне допускаются некоторые дефекты, в том числе шероховатые участки площадью не более 30% от размера планки.

Хранить паркетные планки надо в сухом помещении, но не вблизи приборов отопления.

Паркетные щиты (рис. 1, в) состоят из деревянного основания и верхнего лицевого покрытия из паркетных планок одинаковой ширины с прямыми фрезерованными кромками. Планки лицевого покрытия наклеивают на основание водостойкими синтетическими клеями.

Щиты изготовляют разных размеров: 400x400,475x475 мм с допускаемым отклонением ± 0,3 мм; 600x 600, 800x800 мм с отклонением +0,5 мм. Возможны и другие размеры. Паркетные планки имеют толщину 100—400 и ширину 20—50 мм. По обвязке щита по всем четырем кромкам имеются пазы, которые не доходят до углов на 100 мм.

Щиты соединяют между собой вкладными рейками, изготовленными из древесины твердых лиственных пород. На полный щит расходуют шесть реек, на щит половинного размера — четыре. Длина реек 50 мм, ширина 26 и толщина 8 мм.

Иногда щиты изготовляют с гребнями и пазами. При настилке кромки с гребнями обращают к стенам. Крепят щиты к каждой лаге гвоздями длиной 50—60 мм. Гвозди забивают в пазы наклонно, примерно под углом 45е, утапливая шляпки в древесину. В лицевую поверхность гвозди забивать нельзя. В щит размером 400x400 мм вбивают два гвоздя.

Наборный паркет (рис. 1, г) бывает двух типов: обычный или мозаичный. Обычный состоит из прямо угольных планок, наклеенных лицевой стороной на бумагу, снимаемую после настилки паркета на основание. Он является разновидностью щитового. Это квадратные щиты ковры размером 400x400, 480x480, 520x520, 600x600, 650x650 мм с толщиной планок из твердых пород 8 мм, из мягких (сосна и лиственница) — 12 мм.

Разнообразие размеров дает возможность подобрать щиты гак, чтобы они укладывались целым числом квадратов в помещении. Чаще всего это элементарные квадраты, набранные из планок одинаковой длины и ширины. Планки укладывают в щиты плотно, кромка к кромке. Клей применяют декстриновый, который при смачивании бумаги водой позволяет ее легко снять.

Кроме наклейки планок на бумагу лицевой стороной, их иногда наклеивают на какой-либо прочный материал тыльной стороной, и этот материал остается в конструкции пола.

Мозаичный паркет чаще всего набирают из древесины дуба, ясеня, бука, карагача, клена, граба и других пород, не уступающих своими показателями древесине дуба. Этот паркет характеризуется разнообразием геометрического рисунка и цветного подбора древесины.

Пол из такого паркета получается более красивым, если его отдельные элементы настилать не вплотную друг к другу, а разделять между собой линейками (жилками) из древесины другого цвета. Жилки могут быть разной ширины, но толщина должна равняться толщине применяемых щитов

Паркетные доски (рис. 1, д) состоят из двух слоев — нижнего и верхнего, нижний — основание из строганых бросков или реек из древесины низких сортов, верхний — покрытие из прямоугольных планок древесины ценных пород. Слои склеивают между собой водостойкими клеями. Изготовляют паркетные доски двух типов: П1, — для укладки по лагам и П2 — по сплошному основанию. На основании через 20—30 мм по всей длине имеются продольные пропилы глубиной 16 мм для досок типа П1 и 9 мм — для типа П2. Продольные пропилы с целью предупреждения коробления делают не сквозными, а не доходящими до планок лицевого покрытия на 1—2 мм.

Виды паркета: а) планки штучного паркета типа П1; б) то же П2; в) паркетный щит и порядок укладки щитов; г) наборный паркет; д) паркетные доски;

- стена помещения;

- рейка;

- паркетный щит; цифры в клетках обозначают порядок укладки щитов.

Планки лицевого покрытия чаще всего располагают поперек реечного основания, но возможно и смешанное расположение. Длина планок 150, 160 и 207 мм, ширина 20—50 мм и толщина 6 мм. Рейки изготовляют длиной не менее 250 мм, а ширина их должна быть кратна ширине паркетной доски.

Паркетные доски типа П1, (для укладки по лагам) изготовляют общей толщиной 25 мм, а доски типа П2, (для укладки по сплошному основанию) — толщиной 18 мм. Размеры паркетных досок унифицированы, мм: при длине 1200 ширина изделия 145, при длине 1800 — ширина 155 и при длине 240 — ширина 202.

Паркетные доски соединяются между собой пазами и гребнями, расположенными с противоположных сторон. Глубина пазов и высота гребней 7 мм. Такое соединение позволяет получить жесткое покрытие.

Вместо планок лицевое покрытие допускается изготовлять из квадратного шпона твердолиственных пород древесины толщиной не менее 4 мм.

Основания изготовляют из сухой древесины сосны, ели, лиственницы, пихты, березы, осины, кедра. В одном изделии применяется древесина только одной породы.

Лицевая сторона паркетных досок не должна иметь никаких пороков древесины. Ее покрывают водостойким и износостойким лаком слоем толщиной 50—60 мкм без матовых пятен и полос.

Вспомогательные материалы. Древесноволокнистые плиты (ДВП) широко применяются при устройстве полов из штучного паркета. Они обеспечивают конструкции пола тепло- и звукоизоляцию. Плиты подразделяются на мягкие (марок М-4, М-12 и М-20 плотностью 150—350 кг/м3), полутвердые (марки ПТ-100 плотностью 400—800 кг/м3), твердые (марок Т-350 и Т-400 плотностью 800 кг/м3) и сверхтвердые (марки СТ-500 плотностью 950 кг/м3). Эти плиты выпускают разных размеров, мм: мягкие длиной 1200—3000, шириной 1200 и 1700, толщиной 8—25; полутвердые длиной 2700—5500, шириной 1000—2140, толщиной 6, 8, 12; твердые и сверхтвердые длиной 2500—12000, шириной 1220—2140, толщиной 2,5—6. Сверхтвердые плиты в процессе изготовления окрашивают или грунтуют с лицевой стороны. Они чаще всего применяются для покрытия полов.

Под паркет, на основание, для звуко- и теплоизоляции сначала наклеивают в один или два слоя мягкие плиты, а на них в один слой твердые или сверхтвердые. Плиты должны плотно прилегать к основанию и друг к другу, иначе при хождении в местах плохой приклейки будут раздаваться глухие удары.

Лаги — нестроганые доски из древесины 2-го и 3-го сорта хвойных и лиственных пород толщиной 25—40 мм, шириной 80—100 мм Они могут быть с обзолом, который не должен превышать 1/4 ширины и 2/3 толщины доски. Кору с обзольной части полностью удаляют. Затем доски хорошо сушат, антисептируют и еще раз сушат. Влажность не должна превышать 18%. По лагам настилают паркетные доски или так называемый черный пол из необработанных досок. Лаги укладывают на балки или на бетонные основания, подкладывая под них два-три слоя толя или рубероида. Это предохраняет лаги от загнивания и снижает шум при хождении.

Бумага или тонкий картон находят широкое применение при настилке штучного паркета по деревянным основаниям или черным полам: сначала укладывают бумагу или картон, а затем настилают паркет. Это делается для того, чтобы паркет не скрипел. В зависимости от качества бумаги паркетчику дается право настилать ее в один, два и более слоев. Бумагу и картон можно укладывать только на полы с минимальной влажностью.

Пергамин — это плотный гидроизоляционный рулонный материал, изготовленный из кровельного картона и пропитанный тугоплавким битумом, Он может применяться взамен бумаги и обычного картона. Пергамин водостойкий, прочный и долговечный материал, но он удорожает паркетные работы.

Гвозди применяются для различных целей. Длина их зависит от толщины лаг и прибиваемых изделий. Гвозди диаметром 2—2,5 мм и дли-ной 50—60 мм используют для настилки черного пола и паркетных щитов. Для крепления штучного паркета к деревянным основаниям применяют гвозди длиной 40 мм и диаметром 1,6—1,8 мм.

Важно, чтобы при прибивании паркета к лагам гвоздь не пробивал их насквозь, так как это нарушает звукоизоляцию междуэтажных перекрытий.

Мастики. Для приклеивания паркетных планок к негвоздимым основаниям используют всевозможные мастики из различных материалов горячие и холодные.

Горячие мастики набирают прочность, т. е. твердеют, за 2—3 ч после их нанесения, холодные — через 3—7 сут. Таким образом, преимущество горячих мастик состоит в том, что уже через 2- 3 мин приклеенная планка надежно скрепляется с основанием и дает возможность тут же ходить по свежеуложенному основанию. Но у горячих мастик есть и отрицательная сторона. При наклейке на них штучного паркета планки между собой сжимают путем нанесения удара молотком по кромке планок. При этом мастика разбрызгивается и, попадая на лицо руки, может нанести сильные ожоги, ведь ее температура 160...180°С. Наносят мастику слоем 1—1,5 мм, расход 1,1—1,7 кг/м2. Толщина слоя зависит от качества основания.

Основным материалом для приготовления горячих и холодных мастик являются строительные нефтяные битумы. Кроме того, в состав мастик входят: наполнитель (10—30% массы), уайт-спирит, резиновый клей и др. Наполнитель берется мелкий и сухой: молотые тальк, диатомит, трепел и другие, но лучше всего асбест.

Крупность зерен пылевидных наполнителей не должна быть более 0,3 мм, а волокнистых 2,5 мм. Нормальная влажность асбеста не более 5%, опилок и торфяной крошки — 12%. Применение наполнителей дает возможность использовать битумы с более низкой температурой размягчения. Наполнители придают жесткость мастике и уменьшают ее текучесть.

Подбор составляющих мастик требует строгого соблюдения всех рекомендаций. Здесь рассматривают самые простые составы, материалы для которых легче приобрести.

Битумная мастика — самая распространенная. Ее приготовляют из нефтяного битума марки БН-50/50, автомобильного бензина, канифоли или сосновой смолы. Состав мастики, мас. ч.: битум марки БН-50/50 — 75,5, бензин автомобильный —21,5, канифоль или сосновая смола — 3. Мастику следует готовить вдали от строений, строго соблюдая противопожарные мероприятия и технику безопасности, так как при вливании в расплавленный битум бензина его пары могут вспыхнуть.

При варке битума посуду с ним следует обложить кирпичом, а в случае вспышки битума накрыть его плотно закрывающейся крышкой, которую всегда необходимо иметь под рукой. К крышке полезно приладить длинную ручку, чтобы не подходить близко к горячему битуму, который может выплескиваться.

Приготовляют мастику в такой последовательности. Крепкую посуду на 3/4 ее объема заполняют мелко нарубленным битумом. Битум плавят при постоянном перемешивании, нагревая его летом до 170…180°С, зимой — до 200…220°С. Всплывшие посторонние примеси удаляют. Нагревают битум до тех пор, пока он не перестанет пениться, затем в него кладут канифоль или сосновую смолу и перемешивают до тех пор, пока они не расплавятся.

После этого посуду снимают с огня или гасят огонь, битум охлаждают до 80°С и небольшими дозами вливают в него бензин при тщательном перемешивании. Приготовленную битумную мастику сливают в герметически закрываемую емкость, в которой ее можно хранить длительное время.

Битумно-кукерсольную мастику приготовляют из битума марки БН-70/30 (26% по массе), канифоли (4%), лака-кукерсоль (50%) и портландцемента марки 400 (20%). Сначала плавят битум, удаляют всплывшие посторонние примеси, добавляют канифоль и нагревают до полного ее расплавления при тщательном перемешивании. Снимают с огня, добавляют лак-кукерсоль при тщательном перемешивании, а затем небольшими порциями при тщательном перемешивании добавляют сухой, просеянный через частое сито портландцемент. Хранят мастику в герметически закрываемой емкости.

Битумная мастики «Биски» состоит из битума марки БН-70/30 (65% по массе), уайт-спирита (22%), скипидара (4%), резинового клея (27о) и цемента (7%).

Мастику приготовляют следующим образом. Крепкую посуду на 3/4 ее объема заполняют мелко нарубленными битумом и нагревают ею до полного обезвоживания. Затем при тщательном перемешивании вводят небольшими порциями цемент. Когда смесь охладится до 70...80С, в нее при тщательном перемешивании вливают уайт-спирит и скипидар, а после всего резиновый клей. Хранят мастику в герметически закрываемой емкости.

Все эти мастики применяют в холодном состоянии. Они огнеопасны, поэтому курить во время работы запрещается.

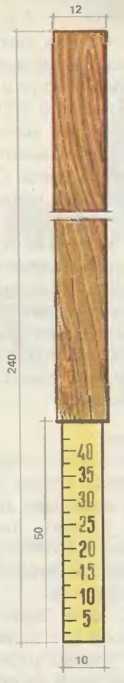

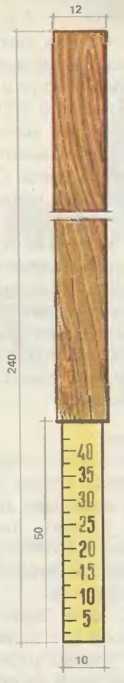

От густоты мастики, применяемой для наклеивания паркета, зависит прочность приклейки. До начала работы мастику следует тщательно перемешать и проверить ее густоту путем погружения в нее деревянною пестика диаметром 10 мм и массой 12 г с нанесенными на нем миллиметровыми делениями (рис. 2) При нормальной густоте мастики конец пестика с делениями погружается свободно на глубину 20—30 мм.

Рис. 2. Деревянный пестик, применяемый для определения густоты мастики.

Если мастика окажется густой, то се разводят: битумную бензином, битумно-кукерсольную — лаком-кукерсоль; если же мастика жидкая, в нее добавляют сухой портландцемент. Разбавлять эти мастики каким-либо другим растворителем нельзя, так как они потеряют свои клеящие свойства.

Рассмотренные мастики применяют для наклеивания паркета на бетонные и цементные основания. Их можно приготовить самим или приобрести готовыми в специализированных предприятиях.

Кроме этих мастик, существуют и другие: битумно-резиновая, «Изол», битумно-скипидарная, битумно-синтетическая и т. д. Срок хранения этих мастик от двух месяцев и больше (дата изготовления обычно указана на упаковке). Приобретать мастику про запас не рекомендуется.

Грунтовки — это практически те же мастики, но только более жидкие. Они применяются для сплошной огрунтовки оснований из асфальтобетонов, литого асфальта, бетона и цементно-песчаных стяжек при настилке на горячих или холодных битумных мастиках штучного или наборного паркета. Огрунтовка выполняется сплошным слоем. Она необходима, если влажность бетонного основания или цементно-песчаных стяжек более 6% или если основание запылено.

Назначение огрунтовки создать водонепроницаемую пленку и обеспечить лучшее сцепление битумных мастик с основанием, а также связать имеющуюся пыль на поверхности бетона или стяжек. Свежеуложенные материалы оснований можно грунтовать через одни двое суток с помощью кисти или краскопульта.

Грунтовки обычно приготовляют на месте работ строго соблюдая противопожарные мероприятия и технику безопасности. Материалы берут в частях по массе: битум БН- 50/50 или БН-70/30 — 1 ч. и бензин или керосин — 2—3 ч. Битум плавят в крепкой посуде до полного обезвоживания, снимают с огня и дают возможность остыть до 80°С. Затем вливают бензин или керосин и все тщательно перемешивают до полной однородности смеси. Соляровое масло применять в грунтовках не разрешается.

Настилку паркета по огрунтованному основанию начинают тогда, когда грунтовка полностью высохнет, образовав сплошную сухую пленку. Хранят грунтовки в герметически закрытой емкости. Курить во время работы запрещается: грунтовка взрывоопасна.

Инструмент

Для настилки нового паркета и его ремонта необходим различный инструмент: рубанок, шерхебель, стамески, пила, молоток, угольник, метр с делениями, линейка, добойник, гребенка, цикли.

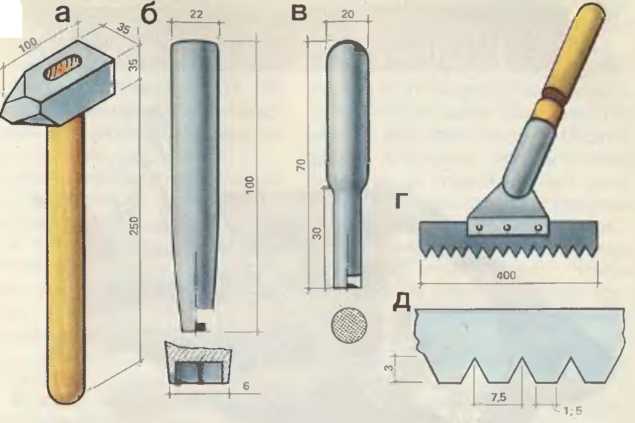

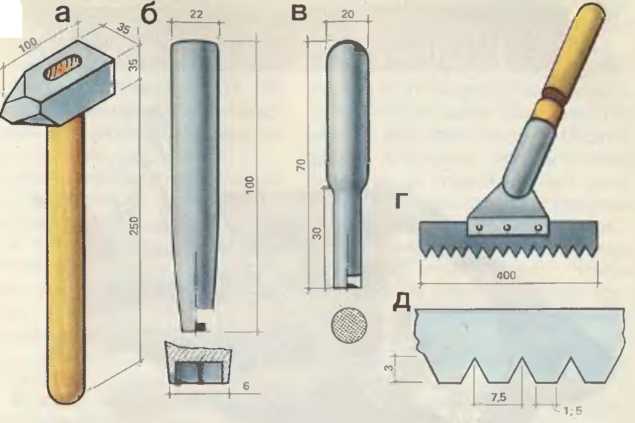

Молоток. Если дома имеется обычный молоток, то можно обойтись им, но удобнее работать специальным молотком со скошенным носком массой 0,9—1 кг (рис. 3 а). Он более удобен для забивки гвоздей в пазы планок, чем обычные молотки.

Добойник необходим для добивки гвоздей в пазы паркетной планки. Известны различные конструкции добойников. Добойник Вугина (рис. б) имеет тонкий конец диаметром 8 мм с углублением в нем 0,5 мм. Такой добойник как бы надевается на гвоздь и не соскакивает со шляпки при его забивке. Добойник Авдонина (рис. 3, в) имеет тонкий конец диаметром 5 мм с нарезкой (рифлением) глубииой 1 мм на плоскости, которой он опирается на шляпку гвоздя и не скользит по ней.

Гребенка (рис. 3, г) применяется для разравнивания холодной мастики при наливании ее на основание и представляет собой стальную пластинку с нарезанными на ней зубчиками (рис. 3, д). Гребенку насаживают на деревянную ручку.

Рис. 3. Инструмент для паркетных работ: а - молоток со скошенным носком; 6 - добойник Вугина; в - добойник Авдонина; г - стальная ребенка; д - зубчики гребенки.

Цикли — это стальные остро заточенные пластинки, применяемые для циклевания паркета, т. е. снятия с него тонкой стружки с целью выравнивания лицевой поверхности. Цикли бывают простыми, с постоянным лезвием, или сложными, с деревянной ручкой и металлическими губками, в которых закрепляются стальные сменные лезвия. В первом случае цикли имеют вид ножей (как у стругов); во втором — после тщательной точки и правки на оселке на циклю наводят заусенец (т. е. немного загибают жало), который значительно облегчает снятие стружки с паркета (правда иногда получается не очень чисто). Заусенец можно наводить только у циклей из не очень твердой стали.

На оборотной стороне допускаются некоторые дефекты, в том числе шероховатые участки площадью не более 30% от размера планки.

Хранить паркетные планки надо в сухом помещении, но не вблизи приборов отопления.

Иногда щиты изготовляют с гребнями и пазами. При настилке кромки с гребнями обращают к стенам. Крепят щиты к каждой лаге гвоздями длиной 50—60 мм. Гвозди забивают в пазы наклонно, примерно под углом 45е, утапливая шляпки в древесину. В лицевую поверхность гвозди забивать нельзя. В щит размером 400x400 мм вбивают два гвоздя.

Кроме наклейки планок на бумагу лицевой стороной, их иногда наклеивают на какой-либо прочный материал тыльной стороной, и этот материал остается в конструкции пола.

- стена помещения;

- рейка;

- паркетный щит; цифры в клетках обозначают порядок укладки щитов.

Паркетные доски соединяются между собой пазами и гребнями, расположенными с противоположных сторон. Глубина пазов и высота гребней 7 мм. Такое соединение позволяет получить жесткое покрытие.

Основания изготовляют из сухой древесины сосны, ели, лиственницы, пихты, березы, осины, кедра. В одном изделии применяется древесина только одной породы.

Лицевая сторона паркетных досок не должна иметь никаких пороков древесины. Ее покрывают водостойким и износостойким лаком слоем толщиной 50—60 мкм без матовых пятен и полос.

Важно, чтобы при прибивании паркета к лагам гвоздь не пробивал их насквозь, так как это нарушает звукоизоляцию междуэтажных перекрытий.

Кроме этих мастик, существуют и другие: битумно-резиновая, «Изол», битумно-скипидарная, битумно-синтетическая и т. д. Срок хранения этих мастик от двух месяцев и больше (дата изготовления обычно указана на упаковке). Приобретать мастику про запас не рекомендуется.

Настилку паркета по огрунтованному основанию начинают тогда, когда грунтовка полностью высохнет, образовав сплошную сухую пленку. Хранят грунтовки в герметически закрытой емкости. Курить во время работы запрещается: грунтовка взрывоопасна.